日本初・精密加工機の全自動レベル調整システム(AdjustMan)を共同研究で開発

公開日:2024年12月15日 最終更新日:2024年12月15日

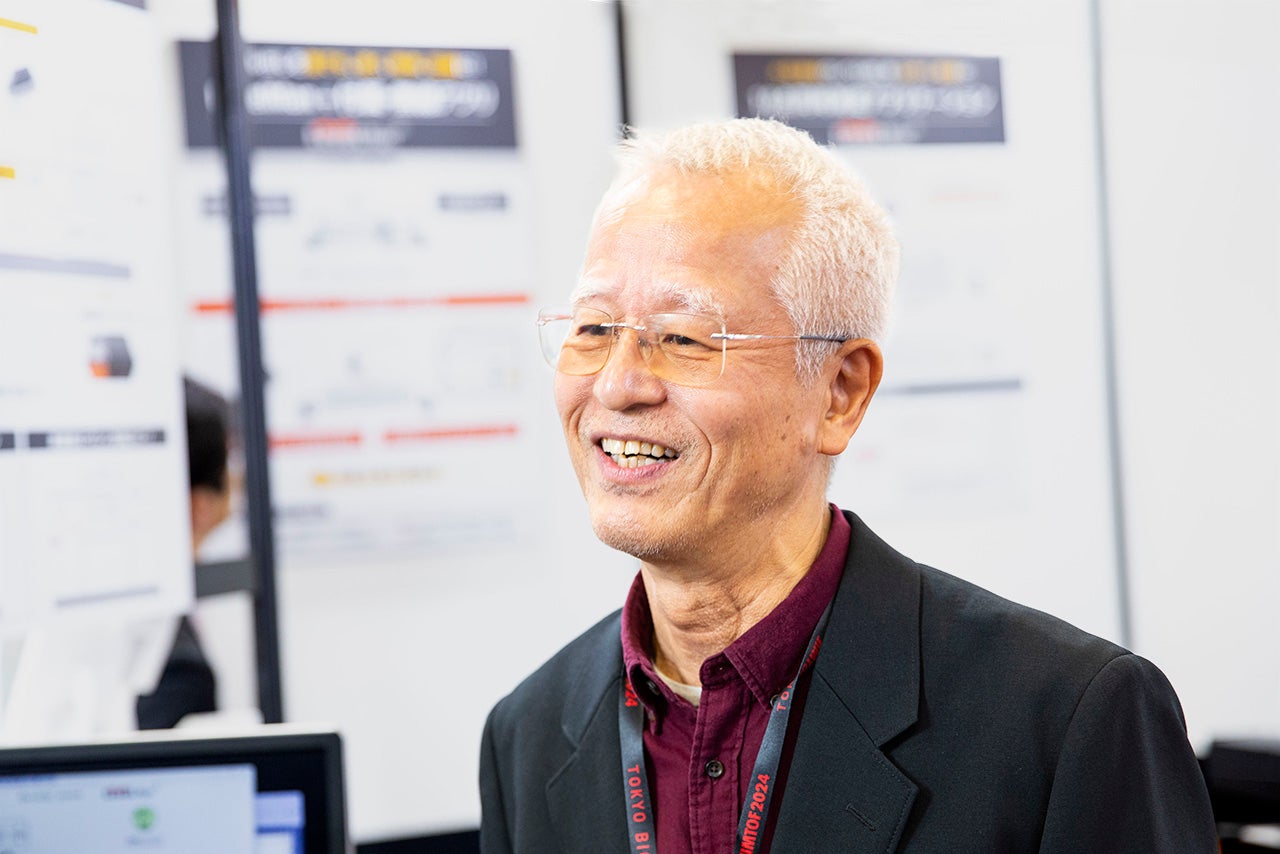

株式会社Any Designと都産技研は、2023年度から2024年度にかけての共同研究として「精密加工機用全自動レベル出し調整装置の開発」に取り組みました。日本初となる全自動レベル調整システム「AdjustMan」はどのように開発されたのか、株式会社Any Designの梶木幹雄 氏と、実証試験技術グループの三浦由佳 副主任研究員に話を聞きました。

60分以上かかっていたレベル出し作業を3分以内に

精密加工機を製造しているメーカーでは、出荷検査を行う際、製品を組み立ててジャッキに載せ、レベル出し(水平出し)をしたうえで検査が行われています。レベル出しには水準器やダイヤルゲージが使われ、複数の作業員が声を掛け合いながら、製品が水平になるよう手作業でジャッキを微調整しなくてはなりません。熟練の作業員でも1台につき60分以上の時間がかかり、出荷工程の負担となっていました。

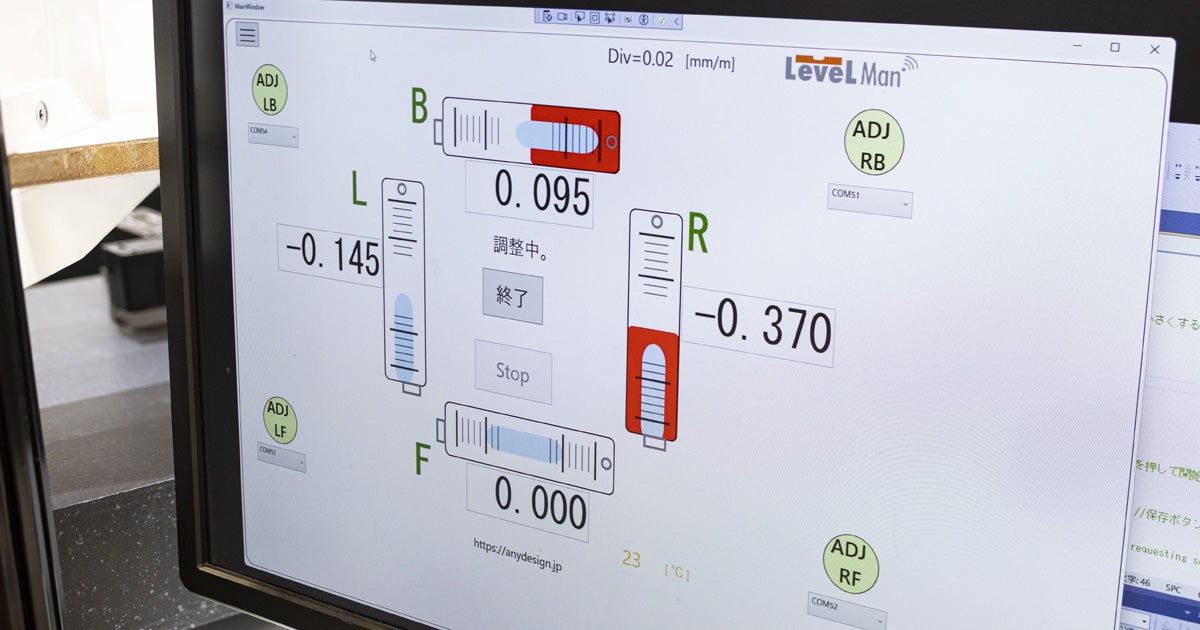

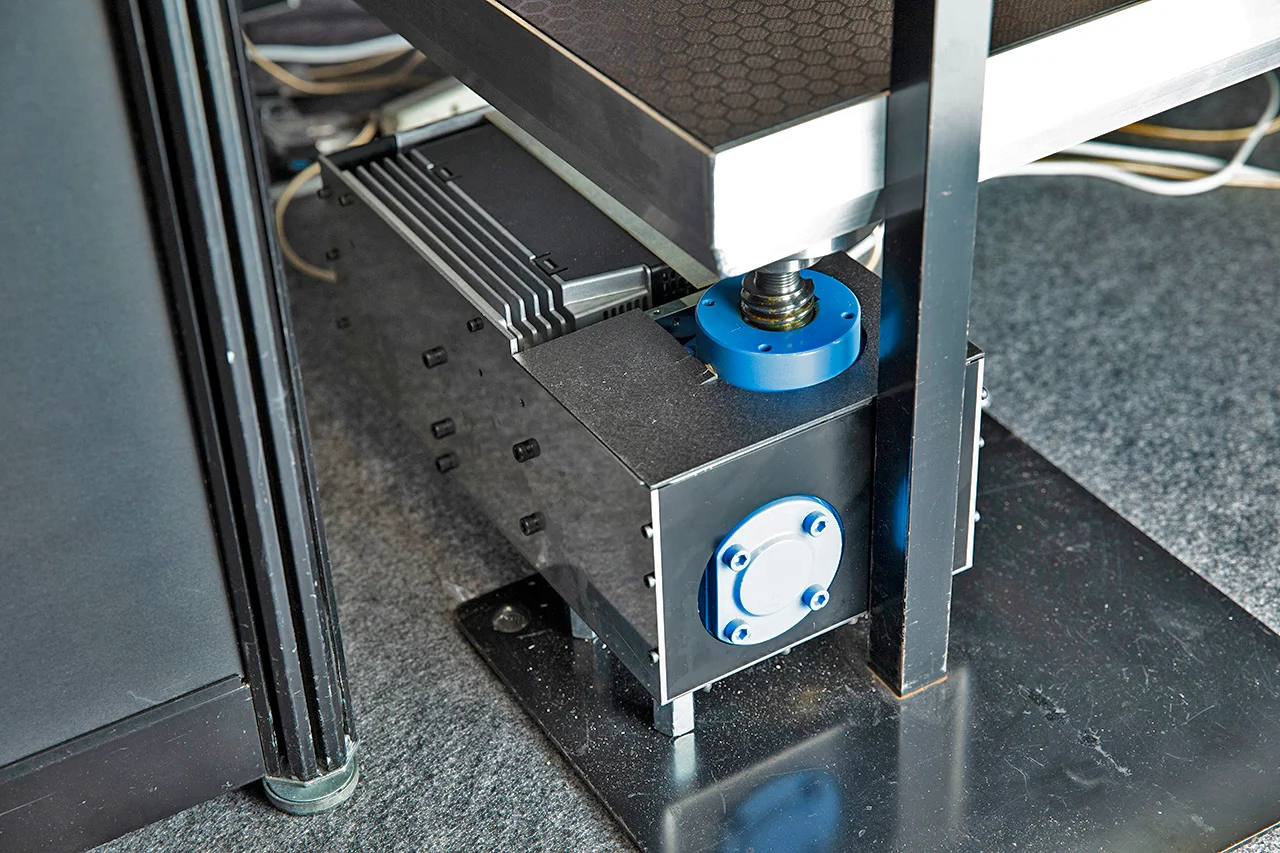

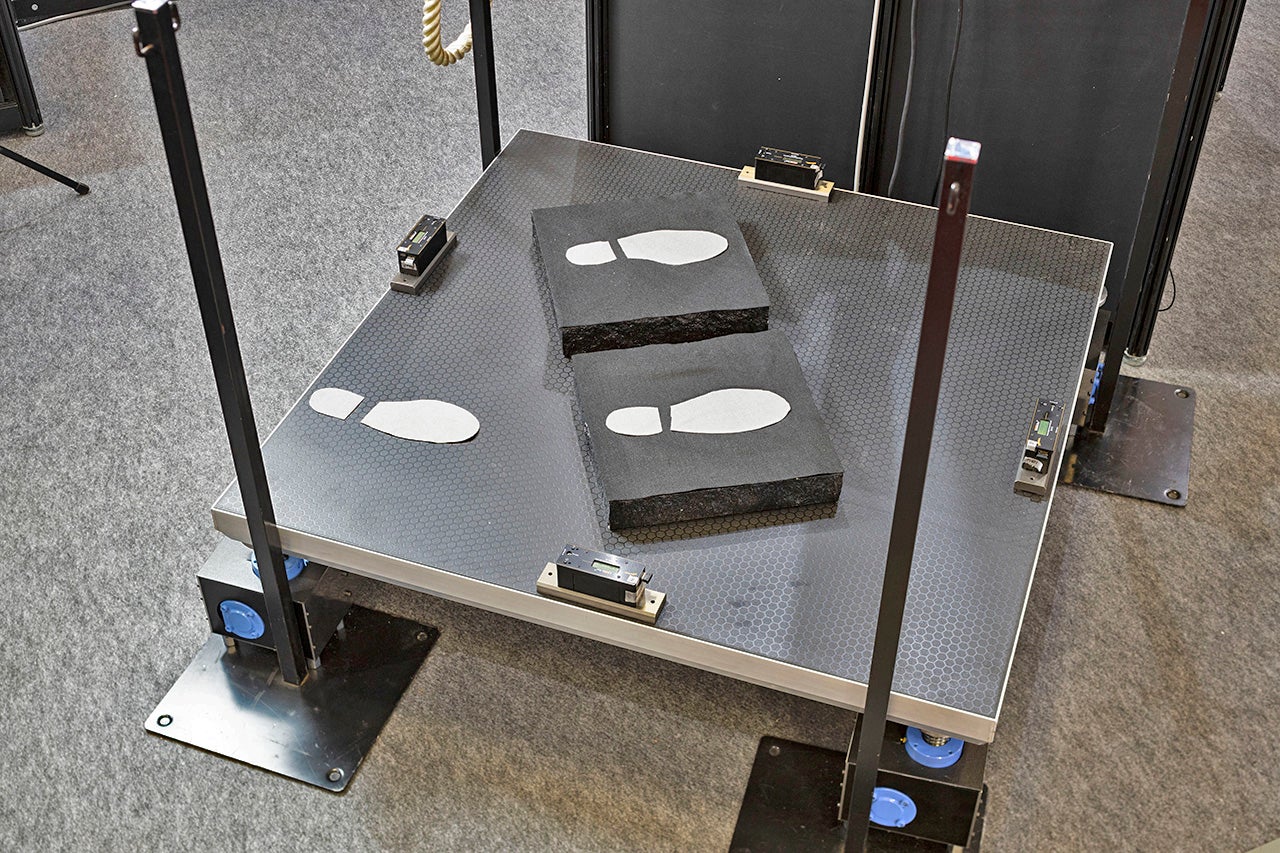

Any Design社が開発した「AdjustMan」は、デジタル水準器とジャッキを連動させ、レベル出しを全自動で行う製品です。電動精密アジャスターと制御ソフトから構成され、同社のデジタル精密水準器(LevelMan)も同時に使用します。LevelManも都産技研オーダーメード型技術支援を受けて開発された製品です。

レベル出しを行う際は、対象となる製品を電動精密アジャスター上に設置し、製品上にLevelManを4辺に1台ずつ設置します。

LevelManから制御ソフトへ、Bluetoothを介して測定データが送信され、制御ソフトは各辺の傾きなどを認識。複数箇所の測定データから水平に必要な昇降量を算出し、Bluetoothを介して各アジャスターに上下動の指示を出します。これを繰り返し、徐々に製品の接地面を水平へ近づけていきます。

.png)

この仕組みにより、レベル出しに要する作業時間は、従来の60分以上から3分以内に大幅に改善されました。

「AdjustManの耐荷重と昇降荷重はそれぞれ50kNと40kN。分解能は0.001mm/mであり、ミクロン単位で傾きを調整します。精密加工機とAdjustManとの取り付けは、加工機側のアジャスターに合わせて『上下動』か『回転』が選択可能です。レベル出しに特殊な技能を必要とせず、1人で作業が完結するため、人手不足の課題にも有用です」(梶木氏)

“ねじれ”を解消するために、4箇所を同時に測定&調整

Any Design社は2011年の創業以来、デジタル精密水準器とその関連機器の開発を行ってきました。2021年には都産技研との共同開発により、世界初となるデジタル精密水準器の全自動校正装置「CalibMan」をリリースしています。

※参考:『世界初となる、デジタル精密水準器の全自動校正装置を共同研究で開発(TIRI NEWS2022年4月15日号)』

AdjustMan開発に向けた共同研究は、過去に開発したデジタル精密水準器や全自動校正装置のノウハウを活用しながら行われました。試作品の検証のため、梶木氏は都産技研の幾何形状測定室に半年ほど通い詰めたと話します。

「ミクロン単位で水平を検出するため、水平が保たれた検証環境が必要でした。幾何形状測定で検証と修正を繰り返していたので、都産技研さんに1日中いる日も少なくありませんでしたね」(梶木氏)

特に困難だったのは、4箇所の傾きを同時に制御することだったといいます。水平面を検出する場合、3箇所で水平を取るのが一般的です。しかし、レベル出しでは測定面の“ねじれ”も意識する必要があり、3箇所ではなく、4箇所の測定データが必要になりました。

「まさに、あちらを立てればこちらが立たず、といった状態から、いかに水平に持っていくかが難しい。制御ソフトには、4箇所を同時に測定しながら、上下の微調整を行うアルゴリズムを盛り込みました。この仕組みは他に類がなく、AdjustManが世界初であると自負しています」(梶木氏)

都産技研 実証実験技術グループでは、AdjustManの精度検証と安定性評価を行いました。精度検証では、制御ソフトの指示通りにアジャスターが動作しているかを検証しました。

「安定性評価では、AdjustManでレベル出しが完了したあと、装置の電源を切り、その後24時間で水平が維持されているかどうかを確かめました。試験系に影響を及ぼさないよう、非接触で検証をしなければならないため、オートコリメータを用いて光学的に傾きを計測する評価手法を確立しました」(三浦)

誰でも容易にレベル出しができる世界に

他にも、都産技研では強度試験室での強度試験に加え、4トンの定盤をアジャスターに載せた実証実験を実施しました。

「定盤の剛性が高かったため、ひとつののアジャスターを下げても定盤が傾かず、定盤とアジャスターの間にわずかに隙間ができてしまう問題も判明しました。これは実際の現場でも起きうるため、アドバイスをいただきながら、アジャスターの制御を調整していきました。都産技研の皆さんには、検証環境を含めいろいろとご支援をいただき、とてもありがたかったですね」(梶木氏)

完成したAdjustManは、11月上旬に行われたJIMTOF(日本国際工作機械見本市)で展示され、ブースには多くのメーカー関係者が訪れていました。精密加工機や工作機械だけでなく、発電機やポンプといったインフラ機器にも「巨大な装置を水平に置く」というニーズはあると梶木氏は話します。

「将来的にはAdjustManを汎用化させ、エンドユーザーがより安価に使えるようにできれば。そもそも当社は、東日本大震災によって多くの工場で装置の設置レベルが狂ってしまったことをきっかけに、誰でも容易にレベル出しができる装置を提供しようと創業したのです。引き続き海外展開も視野に、当社の技術を広めていければと考えています」(梶木氏)

(左から)

株式会社 Any Design

開発部長兼代表取締役 梶木幹雄 氏

技術開発支援部 実証試験技術グループ

副主任研究員 三浦由佳

主任研究員 中西正一

関連情報

- 株式会社 Any Design(外部リンク)

- 実証試験技術グループ

同じカテゴリの記事