産学官連携により、炭素繊維複合材料の真空成形を世界で初めて実現

公開日:2025年1月1日 最終更新日:2025年1月1日

株式会社漆原は、真空成形機による炭素繊維複合材料の真空成形に成功しました。技術開発は日本大学との産学連携で行われ、都産技研も材料特性の評価などを支援しています。開発に至った経緯とその将来性について、同社代表取締役の漆原和告 氏と、地域技術支援部 林 孝星 主任研究員に話を聞きました。

炭素繊維複合材料によるスーツケース開発

株式会社漆原は、業務用カメラケースを主力商品とし、楽器ケースやスーツケースなどの製品を企画・製造・販売してきました。2018年8月から都産技研での技術相談がはじまりました。当初はポリプロピレン(PP)繊維強化複合材料の真空成形により、軽量かつ丈夫なスーツケースの開発に取り組んでいました。

「2020年春には製品化に向けた最終的な試作を行っていたのですが、新型コロナウイルスの感染拡大により旅行需要が減り、スーツケース自体の市場価格が大きく落ち込みました。いつ需要が回復するかも不透明ななか、次の一手として炭素繊維に取り組むことにしたのです」(漆原氏)

新素材の開発は、日本大学機械工学科 上田政人教授との産学連携で行われました。大学側が理論を、漆原社が実践を、都産技研が検証を担い、スーツケースに最適な炭素繊維複合材料シートの評価が進められました。

「コストや耐久性、加工のしやすさなどを鑑みると、候補となる材料はある程度絞られます。その中で、どの素材同士を組み合わせ、何枚重ね合わせればよいかなどを、比較検討していきました」(林)

炭素繊維複合材料は剛性が高く、他の繊維素材のように伸び縮みする性質はほとんどありません。一方で、真空成形では型内部の空気を抜きながらプレス成形を行うため、材料シートに変形が発生します。そこで、加熱すると柔らかくなるCFRTP(熱可塑性炭素繊維織物)を採用し、材料シートを加熱しながら成形を行うこととしました。

「材料内のボイド(気泡)を除去するための熱プレス試験や、CFRTPの変形度合を検証する万能試験機(加熱式引張機)などは、大手企業でも設備を揃えることが難しいものです。都産技研の試験環境を利用できたおかげで、試作と検証を繰り返すことができました」(漆原氏)

四隅の“シワ”改善と、3Dプリンターによる金型造形

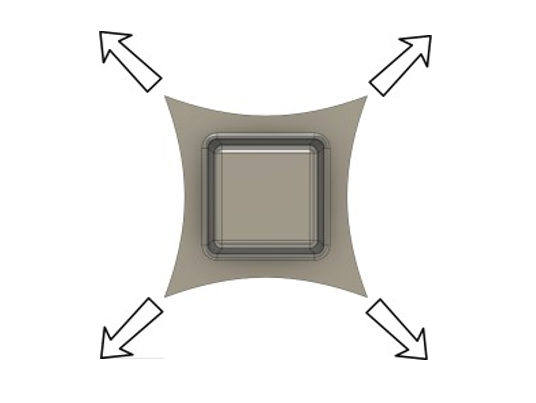

真空成形機でCFRTPを四角く真空成形するにあたり、課題となったのはコーナー部分にできる“シワ”でした。スーツケースのような、奥行きのある深絞りの真空成形は、剛性が高いCFRTPでは十分にできず、無理に行うと四隅にシワが発生してしまっていたのです。

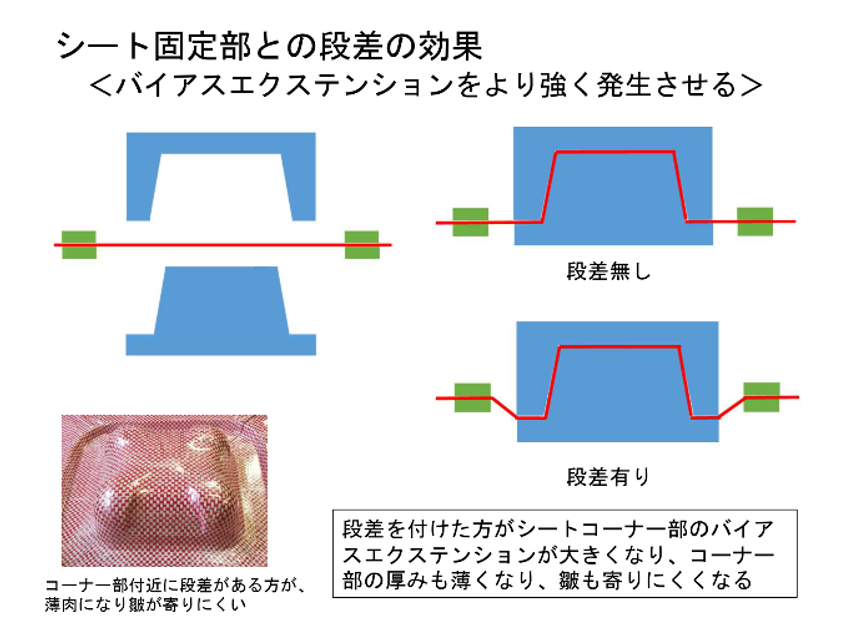

真空成形によるシワを改善するには、材料を引っ張りながらプレスを行う“バイアスエクステンション”という手法が用いられます。しかし、材料を横に引っ張る装置は高額なうえ、剛性が高いCFRTPには、より強いバイアスエクステンションが必要でした。

「そこで、型の外周に段差を設けてさらに深くプレスされるようにし、プレスと同時に材料が上下に引っ張られる仕組みを考案しました。特殊な装置は不要で、従来の真空成形機で実現可能です」(漆原氏)

「素材の熱特性評価や、熱プレスによる接着状況の確認、加熱状態における引張試験などを行い、最適なバイアスエクステンションの条件を導き出しました」(漆原氏)

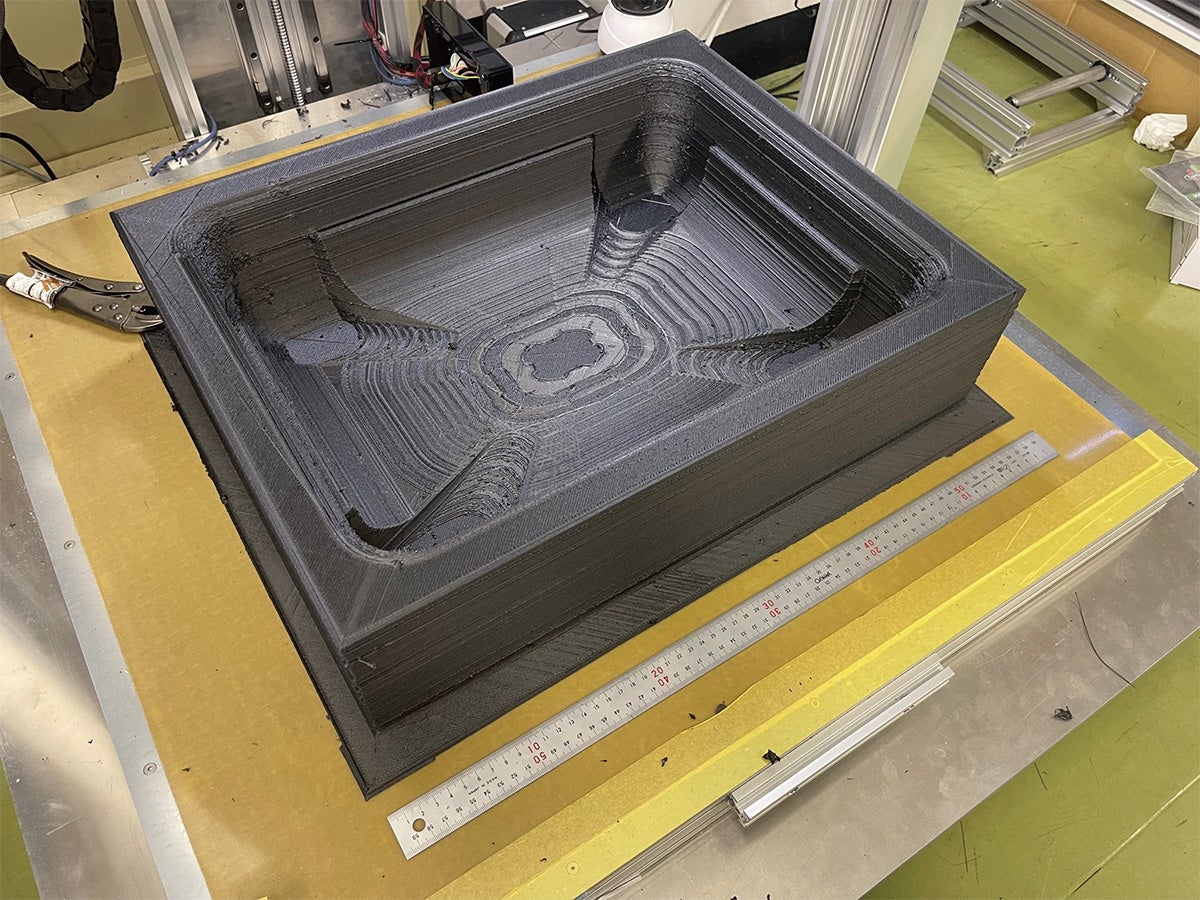

さらに、試作のたびに金型や木型の費用がかさむことを上田教授に相談したことをきっかけに、3Dプリンターでの金型製作にも取り組みました。3Dプリンターで作られた造形物は多孔質であるため真空成形に適しており、最適な造形手法を追求しました。

「炭素繊維フィラメントで造形した金型であれば、20~30回は成形が可能です。金属製に比べれば耐久性は劣りますが、数量の少ない試作品には適した方法と言えるでしょう」(漆原氏)

「金型は日本大学で造形し、都産技研では電子顕微鏡で多孔質の度合いを確かめました。空隙が大きすぎることが確認できたので3Dプリンターのノズルを細くしてもらうなど、お互いの得意分野を補いながら、最適な形に近づけていきました」(林)

他の素材の真空成形にも幅広く応用可能

段差を用いたバイアスエクステンションは、現在特許を出願中。3Dプリンターで作製した金型については、2023年に「3Dプリンターで作製した成形型による製造方法及び成形品」で特許を取得し、同年にはプラスチック成形加工学会にて、共同研究先であるサンワ-ク工業株式会社、三菱ガス化学トレーディング株式会社と共に技術進歩賞を受賞しました。

漆原氏は「特許を調査したところ、真空成形機による炭素繊維複合材料の真空成形は、世界でも例がない」と話し、現在はスーツケースに限らず、幅広い製品の成形を視野に入れています。

「炭素繊維複合材料という、最も難しい材料で真空成形を行えましたので、他の素材についてもこの技術の応用は可能です。既に何社かお声がけもいただいております。当社はファブレス(製造拠点を持たないビジネスモデル)でありつつ、技術力が武器。将来的には、より社会貢献につながるような製品に携われたらと思います」(漆原氏)

「都産技研として何か特別なことをしたわけではなく、普段の技術支援の延長線上で、材料特性の評価や手法の検証などを行ってきました。その積み重ねの果てに、こうして真空成形技術が結実したことを嬉しく思います。引き続きご支援させていただけますと幸いです」(林)

(左から)

株式会社漆原

代表取締役

漆原 和告 氏

技術支援本部 地域技術支援部

主任研究員

林 孝星

同じカテゴリの記事