発熱したモーターの効率および温度測定

公開日:2024年1月15日 最終更新日:2025年6月18日

モーターの負荷試験は、起動時の、周囲温度と同じ冷めた状態で試験することが多いです。今回、モーターの実際の使用状態を考慮して、モーターに負荷(定格トルク)を連続的に与えてモーターを発熱させ、温度が上昇したモーターの効率を測定しました。その結果、起動時の冷めた状態で試験した測定データと比べて効率が変化することがわかりました。本測定は、使用中のモーターの性能評価に役立てることができます。

発熱したモーターの効率測定 1

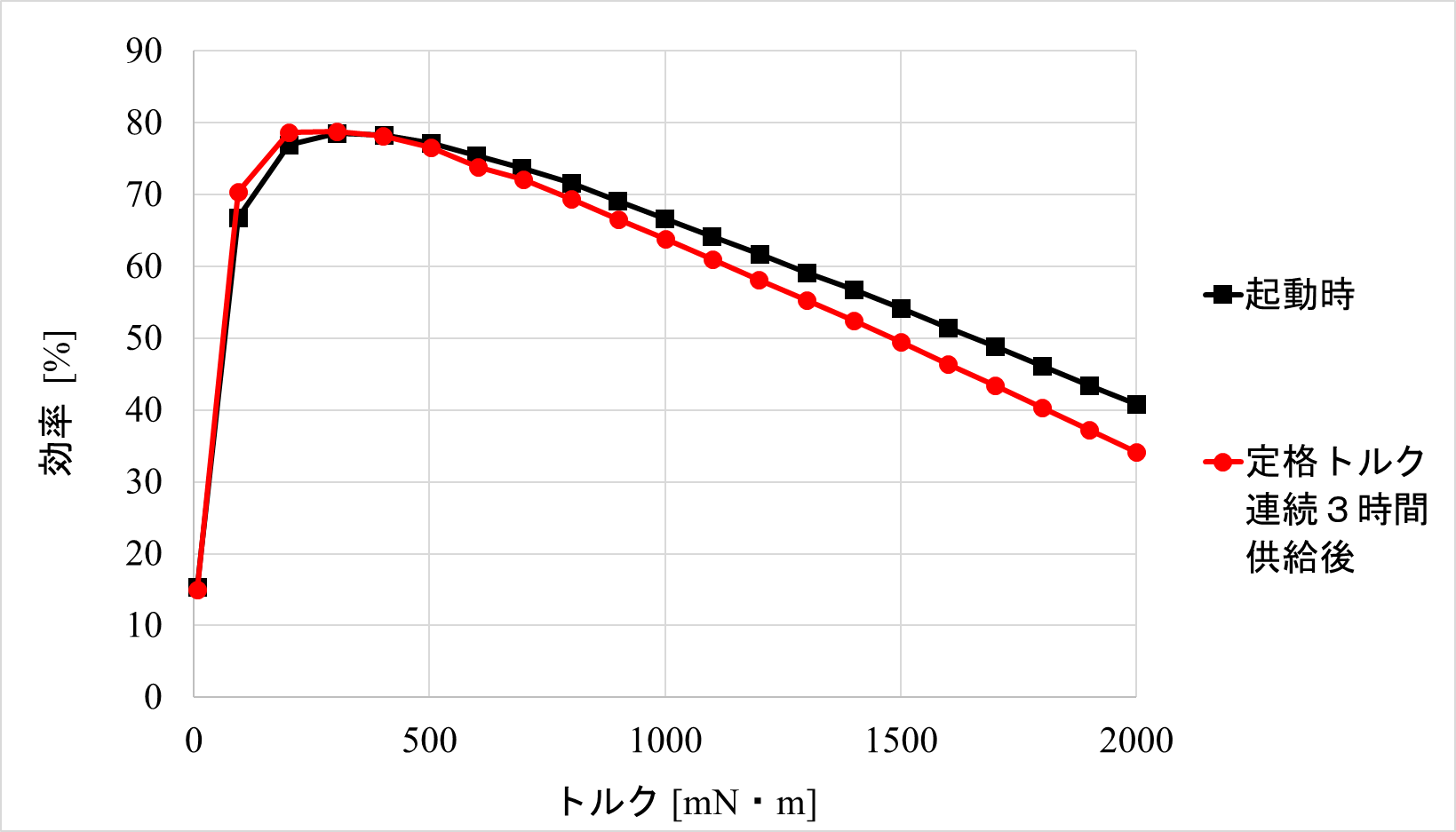

都産技研は小型モーター試験装置を保有しています。今回、小型モーター試験装置を構成するトルク測定器のブレーキ機能を利用して、モーターに負荷(定格トルク)を連続的に与えて発熱状態としたモーターの効率を測定しました。実験には、定格電圧DC24 V、出力55 W、定格トルク441 mN・m、回転速度1200 r/minの汎用ブラシ付DCモーターを用いました。始めにモーターを駆動させて起動時のモーターの効率を測定しました。次に負荷として、モーターに定格トルク(441 mN・m)を連続3時間供給し、モーターを発熱させてからモーター効率を測定しました。図1に測定結果を示します。

図1において、横軸が500 mN・m以上の測定トルクでは、定格トルク連続3時間供給後のほうが起動時よりも、縦軸のモーター効率が低下しています。この理由として、モーターの発熱に伴う温度上昇に起因した負荷損(おそらく銅損)の増加が原因ではないかと推測します。一方、図1において、測定トルクが無負荷(0 mN・m)に近いところでは、僅かですが定格トルク連続3時間供給後のほうが、起動時よりもモーター効率が向上しています。

発熱したモーターの温度測定 2

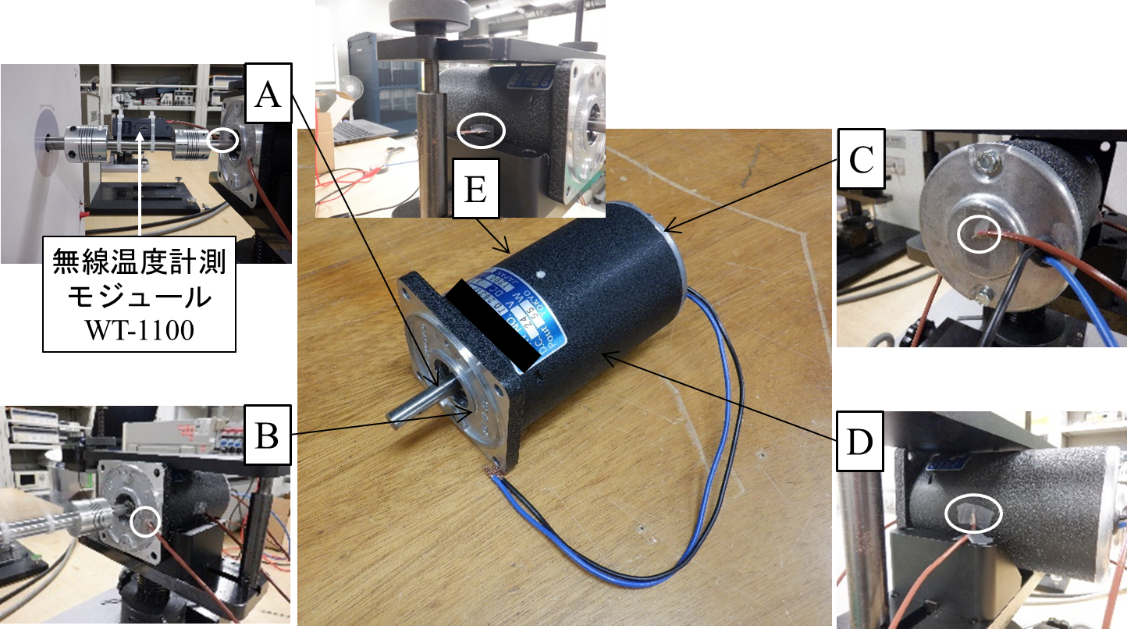

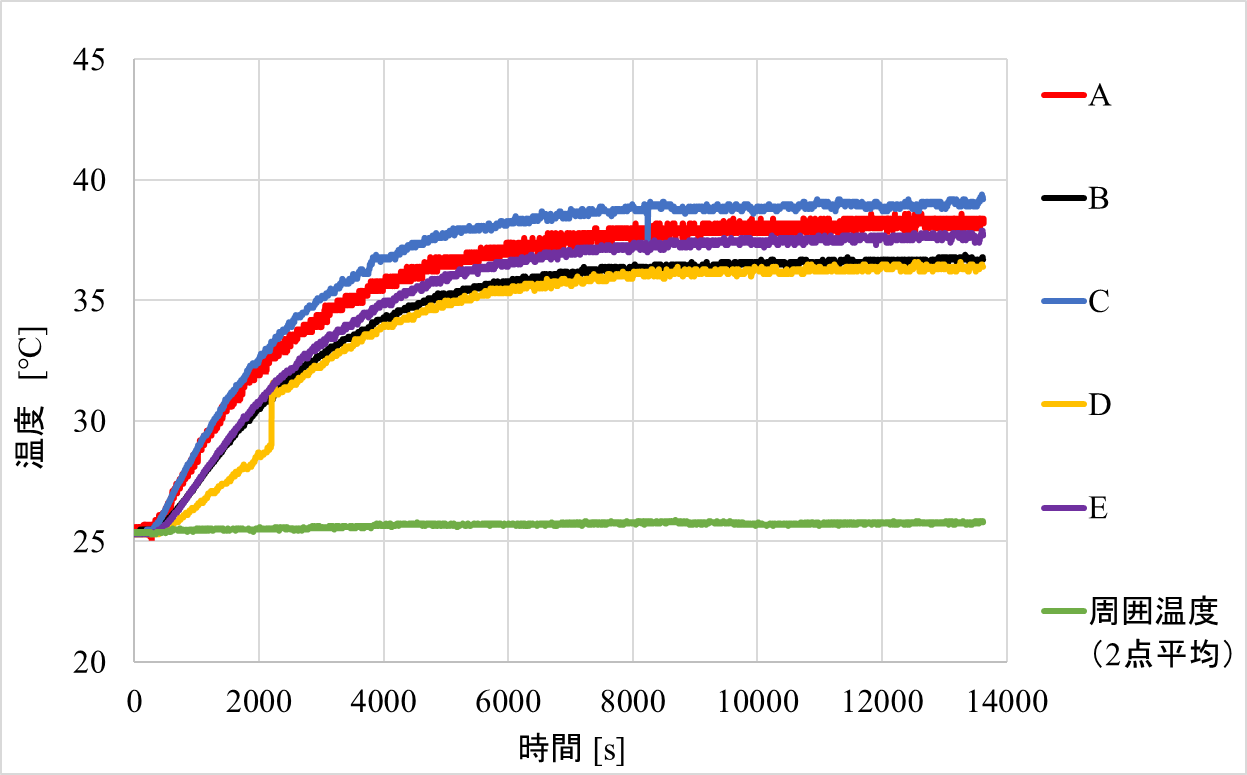

モーターの発熱に伴う温度上昇を見積もるため、モーターに定格トルク(441 mN・m)を連続3時間以上供給したときの、モーターの表面温度を測定しました。測定は、常温常湿下で約3.5時間(12 600 s)行いました。測定箇所は、定格トルクで回転しているモーターシャフト1箇所(図2 のA部)と、筐体4箇所(図2のB、C、DおよびE部)としました。測定方法は、T型熱電対を用いた熱電温度計法で行いました。またモーターシャフト温度は小野測器製無線温度計測モジュールWT-1100で、筐体温度はチノー製温度記録計KR3D41-G8T-1NNで、それぞれ記録しました。図2にモーター表面温度の測定箇所の写真を、図3に測定結果をそれぞれ示します。また表1に、定格トルクを連続3.5時間供給した後の、周囲温度に対する温度上昇値を示します。

表1 定格トルク連続 3.5 h 供給後の温度上昇値

測定箇所 | DC24V | |

|---|---|---|

温度上昇値[℃] | 周囲温度 [℃] | |

A | 12.4 | 25.8 |

B | 10.9 | |

C | 13.4 | |

D | 10.6 | |

E | 11.9 | |

図3から、約3時間(横軸で10 800 s)以上経過するとモーター表面温度はほぼ一定となっており、飽和状態といえます。また周囲温度(図3の緑色の線)はモーター起動時から概ね不変であることが確認できます。表1から、定格トルク連続3.5時間供給後(図3の横軸で12 600 s経過後)のモーター表面温度は、周囲温度が不変とみなせるため、筐体裏面(図2のC部)で約13 ℃、モーターシャフト(図2のA部)で約12 ℃、起動時(図3の横軸で0 s)と比べて温度上昇していると判断できます。

以上より、定格トルクを連続3時間与えた後のモーター効率は、起動時と比べて変化しましたが、このときモーター表面においては、起動時から最大約13 ℃の温度上昇が発生していたと見積もることができます。

都産技研では、小型モーター試験装置の機器利用に加えて、温度記録計の機器利用での併用ができます。ご利用をお待ちしております。

研究開発本部 物理応用技術部

電気技術グループ

主任研究員

長谷川 孝(はせがわ たかし)

参考文献

- 実使用状態を考慮したモータ性能評価結果:長谷川、志水, 2022年電気学会産業応用部門大会講演論文集, 3-65, pp.[III-312] – [III-313] (2022)

- 定格負荷を連続的に与えたときのモータ筐体およびモータ回転軸の温度測定:長谷川,令和5年電気学会全国大会講演論文集, 5-068, pp.121 (2023)

同じカテゴリの記事