セラミックスでダイヤモンドを研磨する「単結晶ダイヤモンドの研磨技術」に関する共同研究

公開日:2025年5月15日 最終更新日:2025年5月15日

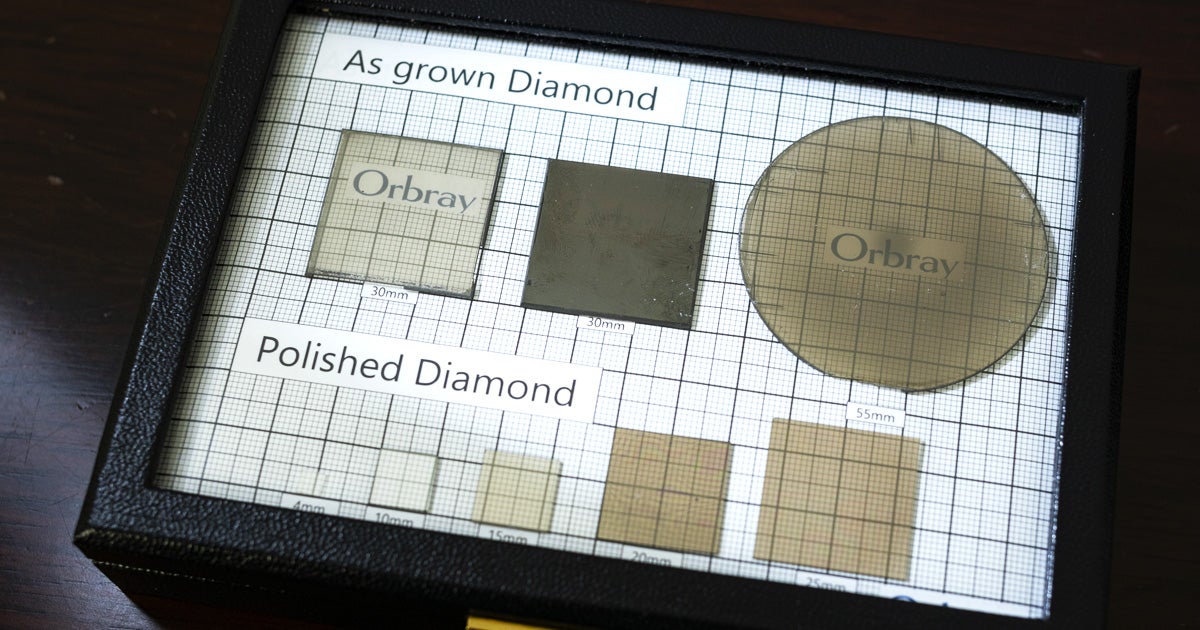

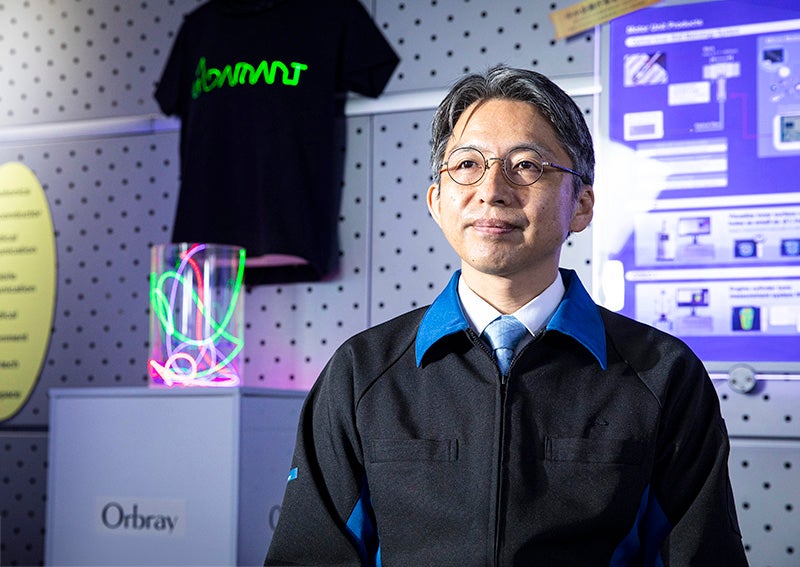

都産技研とOrbray株式会社は、2023年1月から9月にかけて単結晶ダイヤモンドの研磨技術に関する共同研究に取り組みました。研磨材に窒化ケイ素セラミックスを使用し、低コスト化を図った研磨技術です。共同研究の背景や進め方について、Orbray株式会社 ダイヤモンド事業統括本部 小山 浩司氏と、城南支所 副主任研究員 平野 康之に話を聞きました。

ダイヤモンド半導体の実用化を目指して

Orbray株式会社は、電力積算計に用いる軸受宝石を作る工場として、1939年に創業した精密機器部品メーカーです。精密宝石部品で培った加工技術を活かし、光通信部品や小型モーターなどへ事業領域を広げ、ロボットや医療機器、時計など多岐にわたる分野で製品を供給してきました。

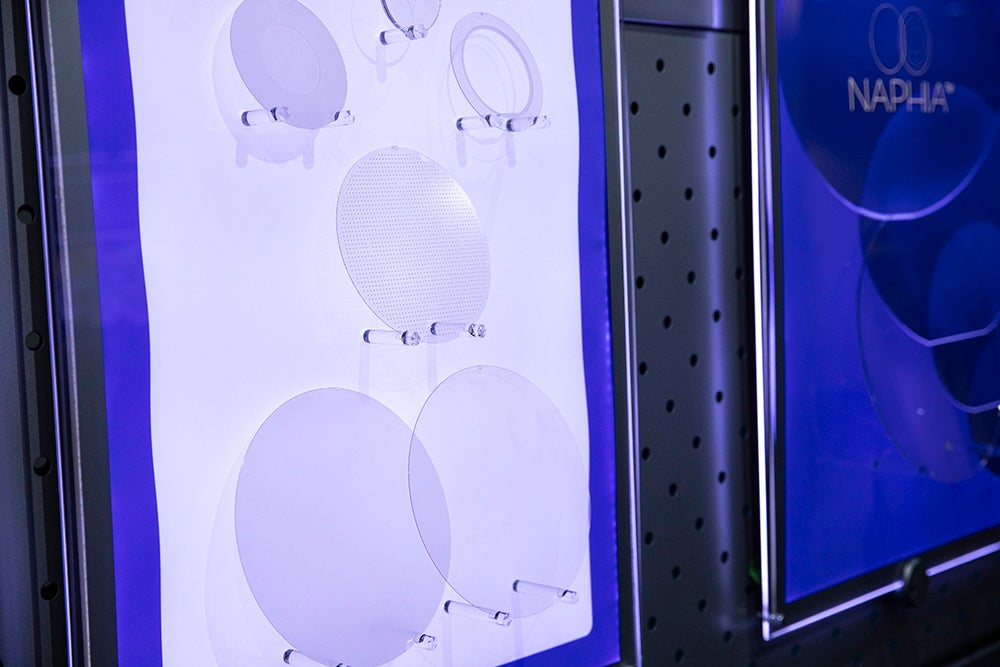

その一つに、半導体分野があります。同社では、単結晶サファイア基板などの半導体部品を製造するほか、次世代半導体の材料として期待されている単結晶ダイヤモンド自立基板の技術開発にも取り組んでいます。

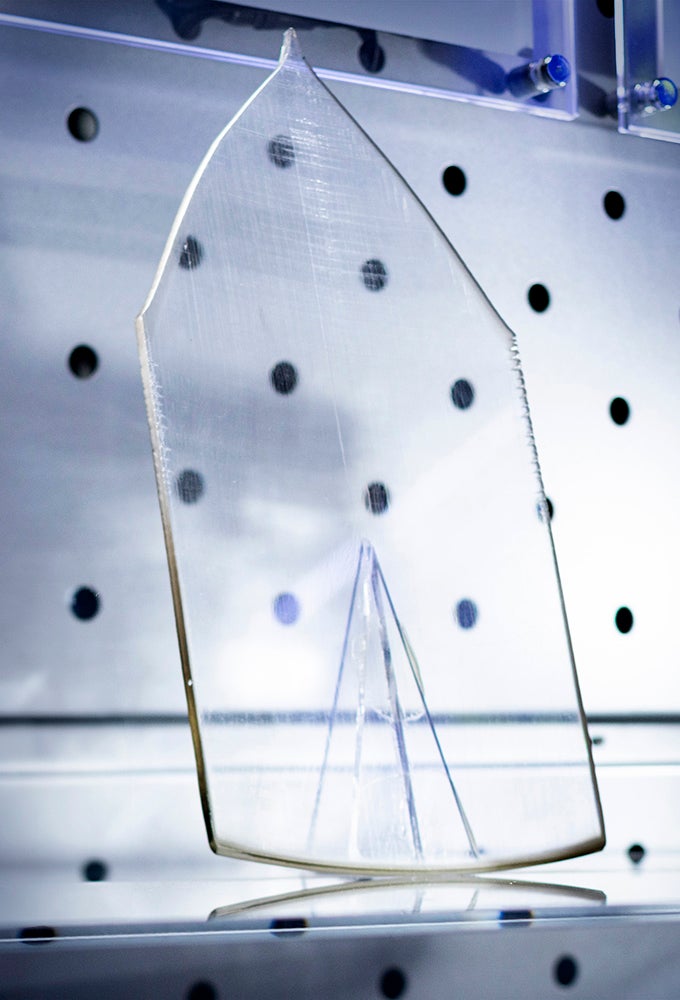

「ダイヤモンド半導体はその優れた特性から、極めて高い出力電力を扱うパワー半導体や、高い放射能耐性を持つ宇宙デバイスなどへの応用が期待されています。Orbrayでは、世界最大となる直径2インチの単結晶ダイヤモンド自立基板の製造技術を開発するなど、ダイヤモンド半導体の実用化に向けた研究開発を続けてきました」(小山氏)

単結晶ダイヤモンドを半導体の基板となる「ウェハ※1」に加工するにあたり、課題の一つとなっていたのがウェハ表面の研磨でした。ダイヤモンドは最も硬い材料であるため、ダイヤモンドの研磨は、研磨剤にダイヤモンド砥粒を用いた「共擦り法」が一般的です。しかし、共擦り法はコストがかかるほか、研磨時に発生する加工熱が、装置や精度に影響を与えるという課題がありました。

※1 ウェハ:半導体デバイスや集積回路を製造するための基板となる薄い円盤状の材料

「研磨の手法を探るなか、都産技研のTIRIクロスミーティングで、窒化ケイ素セラミックスを用いた多結晶ダイヤモンドの研磨技術について知りました。セラミックスでダイヤモンドを研磨できるとは思っていなかったので、驚いたのを覚えています」(小山氏)

ダイヤモンドより柔らかいセラミックスで、ダイヤモンドを削る

都産技研では、ダイヤモンドに関する研究を長年にわたり行ってきました。研磨技術もその一つであり、より効率的かつ低コストな手段として、セラミックによる研磨に取り組んだといいます。(2021シーズ集「摩擦熱による&ダイヤモンドの研磨」[PDF])

「従来のダイヤモンドによる加工では、サファイアなどの硬い材料を研磨すると、ダイヤモンドが摩耗していくことが知られていました。であれば、硬質なセラミックスで、ダイヤモンドが研磨できるのではと考えたのです。もちろん、ダイヤモンドより硬度の低いセラミックスのほうが通常はより摩耗するのですが、コスト的にはダイヤモンドの10分の1以下ですので、セラミックスを多少犠牲にしてもトータルでプラスになると考えました」(平野)

この研究を知ったOrbray社が都産技研にコンタクトを取り、2023年1月に単結晶ダイヤモンドの研磨技術に関する共同研究がスタート。定期的な打ち合わせを重ねながら、都産技研では単結晶ダイヤモンドの研磨を、Orbray社では研磨したダイヤモンドの評価を行いました。

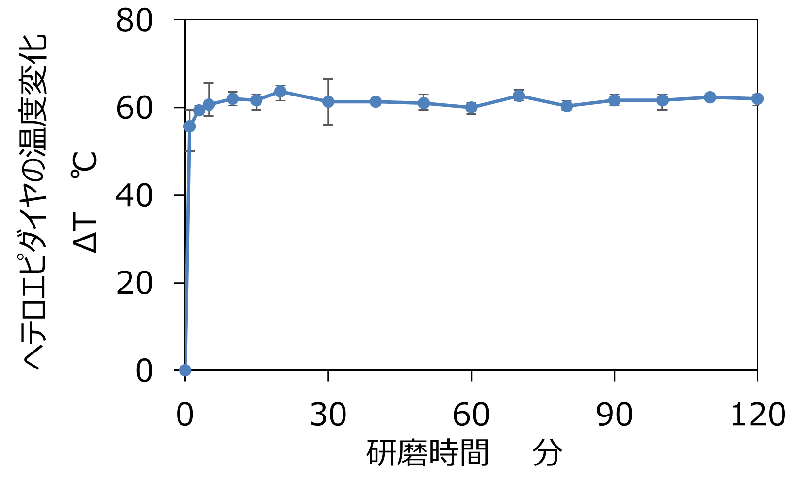

「それまでは多結晶ダイヤモンドを扱っていたので、より純度が高く硬質な単結晶ダイヤモンドを窒化ケイ素セラミックスで研磨できるのか不安がありました。Orbrayさんから提供を受けて実験したところ、過度に発熱することもなく表面を研磨できることを確認でき、ホッとしましたね」(平野)

.jpg)

課題となったのは、ウェハ側面の研磨でした。将来的に半導体として使用するためには、円形のウェハの側面も研磨する必要があります。都産技研では、ウェハを回転させながら側面を研磨する機構についても検討を行いました。

「ウェハは正円ではなく、一部に結晶方向を示す平部(オリエンテーション・フラット※2)が存在します。単純にセラミックスをウェハ側面に押し当てながら研磨すると、この平部でウェハの回転位置が変わり、微小領域での力が大きくなるためウェハにひびが入ってしまうのです。結果的に、研磨機構の構築には約3ヵ月ほど要しました」(平野)

※2 オリエンテーション・フラット:半導体ウェハの結晶方向を示すためにウェハの外周に設けられた平らな部分

また、ダイヤモンド半導体はまだ規格等が確立されていないため、Orbray社では評価手法の構築から行いました。

「まずは単結晶サファイア基板の規格を参考にして評価を進めました。分析手法については都産技研の研究者の方々にもご助言をいただき、分析結果を踏まえたディスカッションもさせていただきました。包括的な支援を受けることができ、とてもありがたかったです」(小山氏)

窒化ケイ素セラミックスによる研磨を選択肢の一つに

共同研究は2023年1月から9月まで行われ、単結晶ダイヤモンドウェハの表面および側面において、窒化ケイ素セラミックスによる研磨が可能であることを確認しました。今回の共同研究はあくまで基礎データの取得が目的であり、ウェハ表面と側面の双方に対応できる研磨手法を確立できたこと自体が、非常に大きな成果であると言えます。

今回の共同研究について、小山氏は「目線を合わせた研究ができた」と話します。

「研磨技術については、これまで大学などとも調査を進めていました。今回、都産技研さんとの共同研究は初めてでしたが、学術的な視点だけでなく、企業側のニーズを汲み取った研究をされているのが印象的でした。お互いの目線を合わられたことで、より意義深い研究ができたと感じます」(小山氏)

窒化ケイ素セラミックスの研磨技術については、実用化に向けてさらなる評価が必要であり、今後も引き続き検討を続けていくといいます。

「共同研究では、ダイヤモンドに関する技術的な知見だけでなく、短期的にゴールを定めるといったプロジェクトマネジメント手法も大いに学びになりました。これからもOrbrayさんと検討を進め、実用化に近づけたらと思います」(平野)

「ダイヤモンドは、半導体以外にも幅広い応用分野があります。用途によって、求められる結晶方向やサイズなどが異なるため、将来的には窒化ケイ素セラミックスが研磨技術の一つの選択肢となるかもしれません。これからもダイヤモンド半導体の可能性を追求し、お客さまからのフィードバックを踏まえながら、最適な研磨手法を模索していければと考えています」(小山氏)

(右から)

Orbray株式会社

ダイヤモンド事業統括本部 営業本部 本部長

小山 浩司 氏

城南支所 副主任研究員

平野 康之

同じカテゴリの記事