【製品開発、品質管理担当者向け】製品開発やトラブル対策に必須となる「ねじの評価試験」の解説

公開日:2025年7月15日 最終更新日:2025年7月29日

- 主要なねじの強度試験と締付け試験方法を解説します。

- 試験事例に基づいて各種試験のキーポイントや結果の解釈をご理解いただけます。

- 試験を計画する機会のある開発・品質管理担当者に好適な内容です。

はじめに

多くの機械構造物や建築構造物には、ねじ部品が使用されています。ねじの強度不足や締結不良は重大な事故や不具合につながります。例えば、輸送機器では車輪のねじが締結不良によりゆるみ、脱輪する事故を耳にすることがあります。正しい知識に基づいて、強度試験や締付け試験を実施し、設計へのフィードバックや施工条件を標準化することで事故を未然に防げます。本記事では、ねじの評価に関する主要な試験方法の基礎的な内容をまとめるとともに、実践に向けて多くの試験事例を紹介します。

はじめに、ねじの歴史について簡単にご説明します。 ねじの起源は諸説あり、とがった巻貝をヒントにつくられたという説や、木に巻き付いたツタ植物をヒントにした説などがあります。ただし、ねじを最初につくった人や最初のねじがどんなものであったかについての現存している記録はなく、はっきりとした答えはわかっていません。ねじは、斜面の原理を応用したものです。例えば、斜面を使用することで重い荷物を小さな力で高所まで運搬できることなどは、生活の知恵として古くから知られていたことでしょう。

ねじの基本原理を応用した古い道具としては、地中海沿岸諸国でぶどう酒やオリーブを絞り出すのに使われた圧さく機が代表的な例として挙げられます。この頃のねじ機構の使われ方は、圧搾など部品同士の締結とは違った目的だったとされています。

締結用のねじは、レオナルド・ダ・ヴィンチが機械要素の一つとして、ねじを研究していた頃から普及したと言われています。ダ・ヴィンチは、ねじの幾何学的形状、ねじを製作するためのねじ切り盤を考案したとされています1)。

しかし、実際にはダ・ヴィンチのねじ切り盤は実用化されることはなく、ねじは産業革命期に大量生産されるようになったと言われています。

産業革命期には工作機械が開発され金属部品が製造されるようになりました。これに伴って、金属部品同士の接合にねじが大量に必要になったのです。イギリスの機械技術者のモーズリは親ねじと換え歯車をもったねじ切り旋盤を発達させました。モーズリは併せて、ボルト・ナット形状の標準化まで成し遂げました2)。

世界のねじの歴史をたどってきましたが、日本ではどうだったのでしょうか。1543年にポルトガル船が種子島へ漂着した時に伝来した、火縄銃に端を発していると言われています。火縄銃には尾栓ねじ(銃身の後端を閉じるための部品)と呼ばれるねじが使用されており、ねじを初めて目にした当時の刀鍛冶たちが苦心しながら製造技術の習得を成し遂げ、わずか数十年のうちに国内に火縄銃を普及させました3)。

その後、日本でも20世紀に入る前後から機械によるねじ加工が進み、ねじ部品の生産額は飛躍的に伸びました。統計が残っている1909年から1919年の10年間では、約40倍の生産量になったと言われています。また、この頃の全国のボルト・ナット生産の首位は東京(1921年からは大阪が首位)であり、我が国のねじ工業の発展を支えてきたのは東京と言えます2)。

ねじの強度試験の基礎と試験事例

ねじの強度試験に関するJIS規格;

ねじを安全に使用するためには強度試験が欠かせません。ねじの強度試験に関する主要なJIS規格を試験対象や材質別に表1にまとめます。ボルトでは、JIS B 1051において「炭素鋼および合金鋼製締結用部品の機械的性質―強度区分を規定したボルト,小ねじおよび植込みボルト―並目ねじおよび細目ねじ」が規定されており、基本的な試験が網羅されています。なお、ステンレス鋼製のボルトについては別の規格があります。ナット・座金についても、炭素鋼・合金鋼製とステンレス鋼では別の規格で各種試験方法などが定められています。本記事では、ボルトに絞って解説していきます。

| 試験対象 | 炭素鋼、合金鋼 | ステンレス鋼 |

|---|---|---|

| ボルト | JIS B 1051 | JIS B 1054-1 |

| ナット | JIS B 1052-2 | JIS B 1054-2 |

| 座金 | JIS B 1061 | JIS B 1256 |

| タッピンねじ | JIS B 1122 | JIS B 1122 |

ねじの強度を示す「強度区分」

ねじには強度の指標となる「強度区分」が定められています。図1に炭素鋼・合金鋼製ボルトにおける強度区分の表し方を示します。区分記号は点で区切られた2つの数字で表され、点の左の数字は「呼び引張強さ※1をMPaで表した数値の1/100の値」、点の右の数字は「呼び降伏応力※2と呼び引張強さとの比(降伏応力比)の10倍の値」を意味します。例えば、図2のように強度区分が4.8のボルトの場合では、呼び引張強さは400 MPa、呼び降伏応力が320 MPaという意味になります。実際には、引張特性以外の硬さ値などでも強度区分が規定されています。

.png)

.png)

※1 呼び引張強さ:材料が引っ張られて破断する直前の最大応力

※2 呼び降伏応力:材料を引っ張った際に塑性変形(元に戻らない変形)を始める応力

強度試験の項目・試験方法

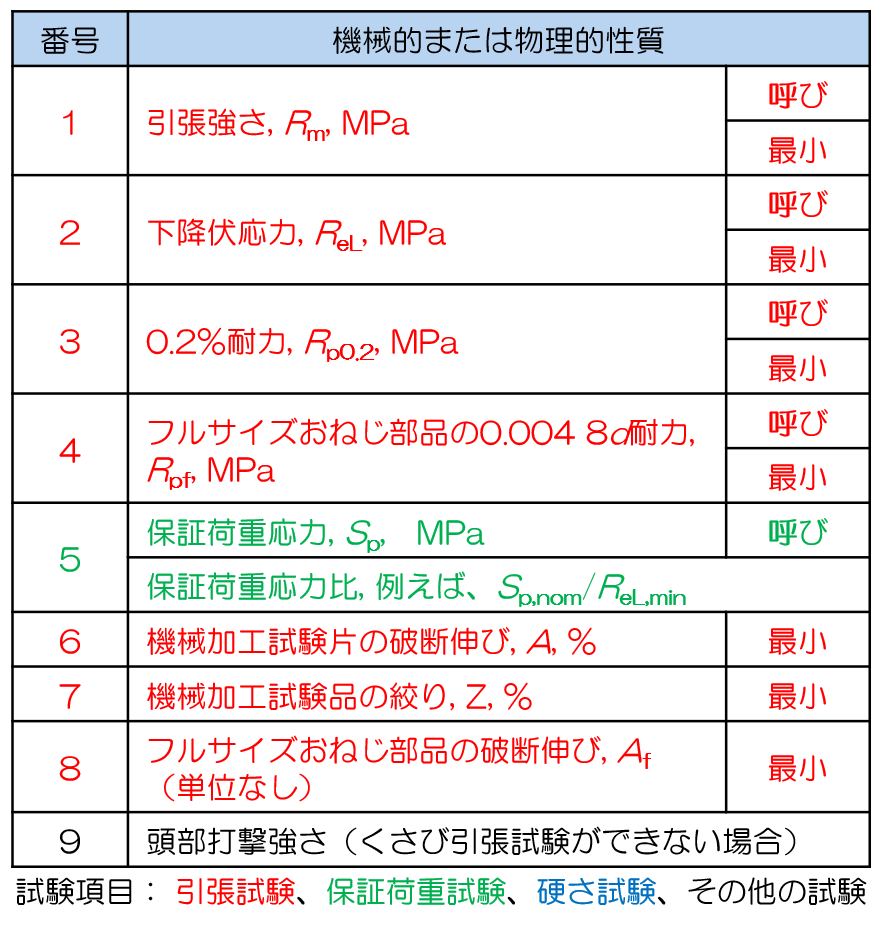

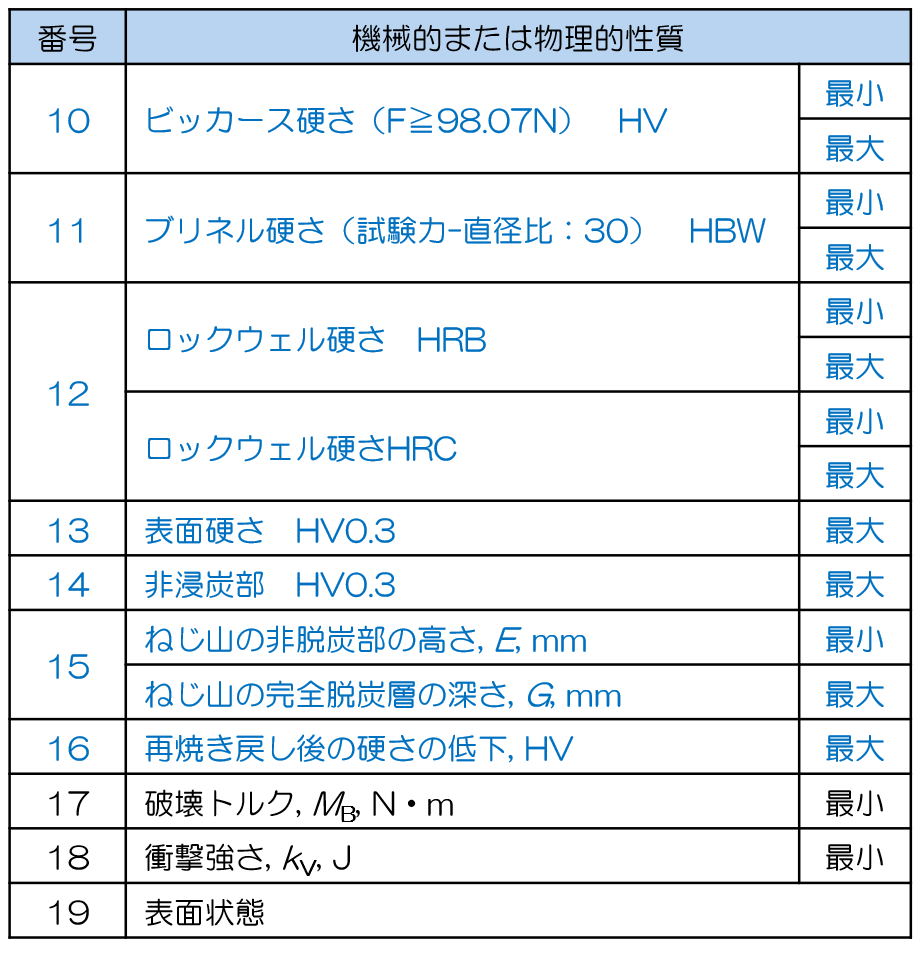

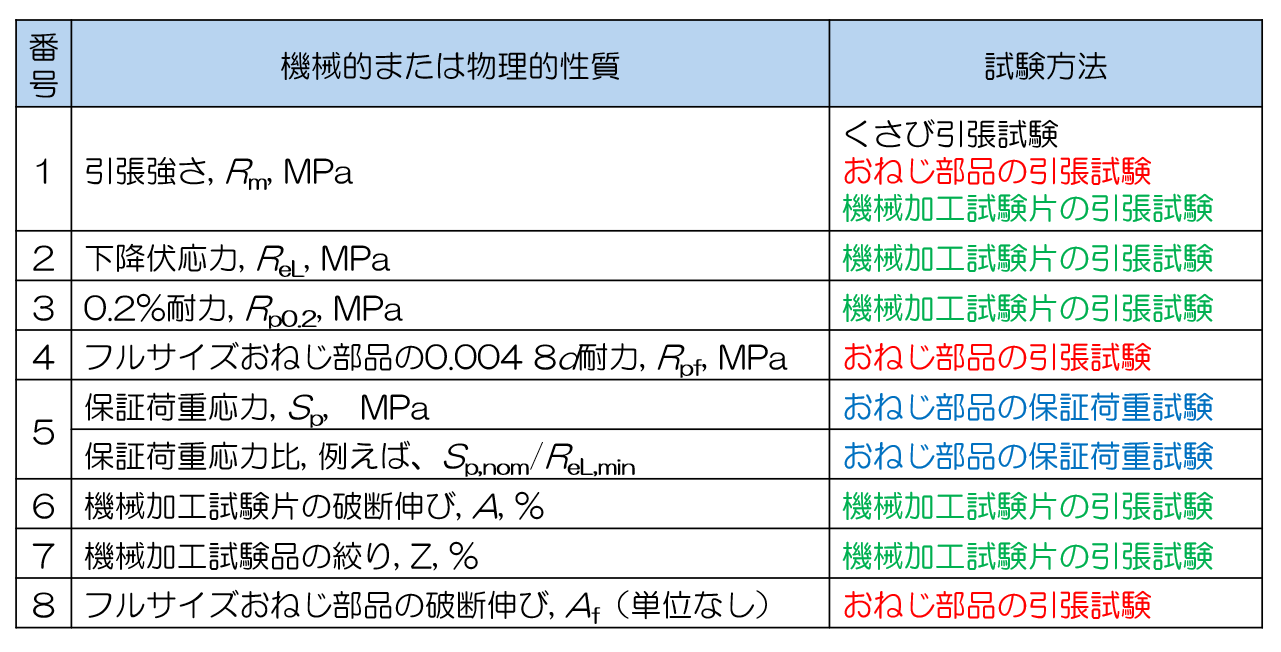

次に、炭素鋼・合金鋼製のボルトに要求される機械的または物理的性質について、表2に示します。試験項目は引張試験、保証荷重試験、硬さ試験、その他の試験に分類することができます。本記事では、引張試験と保証荷重試験を詳しく解説します。

表2 要求される機械的または物理的性質の項目

表3に引張試験および保証荷重試験に関連する項目と詳細な試験方法を示します。一つの試験で全ての性質を評価することはできず、各性質を網羅する場合には「くさび引張試験」、「おねじ部品の引張試験」、「機械加工試験片の引張試験」の3つの試験を実施しなければなりません。しかし、必ずしも全ての試験が必要というわけではなく、必要に応じて試験計画を立てることになります。

本記事では、くさび引張試験の事例をご紹介します。

表3 引張試験および保証荷重試験に関連する項目と詳細な試験方法

強度試験(くさび引張試験)の試験事例

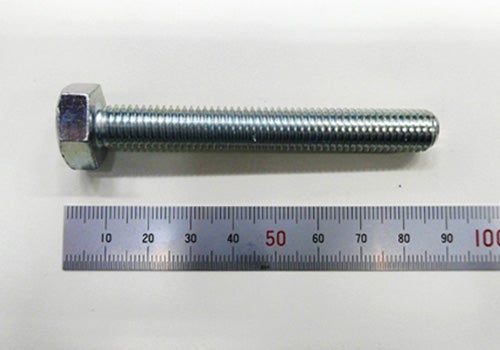

図3にくさび引張試験方法の模式図を示します。くさびの角度や試験治具の寸法・硬さが規定されています。表4に、くさび引張試験に用いたボルトと使用した試験治具を示します。試験治具の硬さが規格値より小さいですが、試験対象の4.8区分のボルトより十分に硬いことを確かめた上で適用しました。引張試験には図4に示した万能試験機を使用しました。万能試験機は門型の構造をしており、はりの部分は「クロスヘッド」と呼ばれ、これを上下動させることで引張荷重や圧縮荷重を負荷することができます。

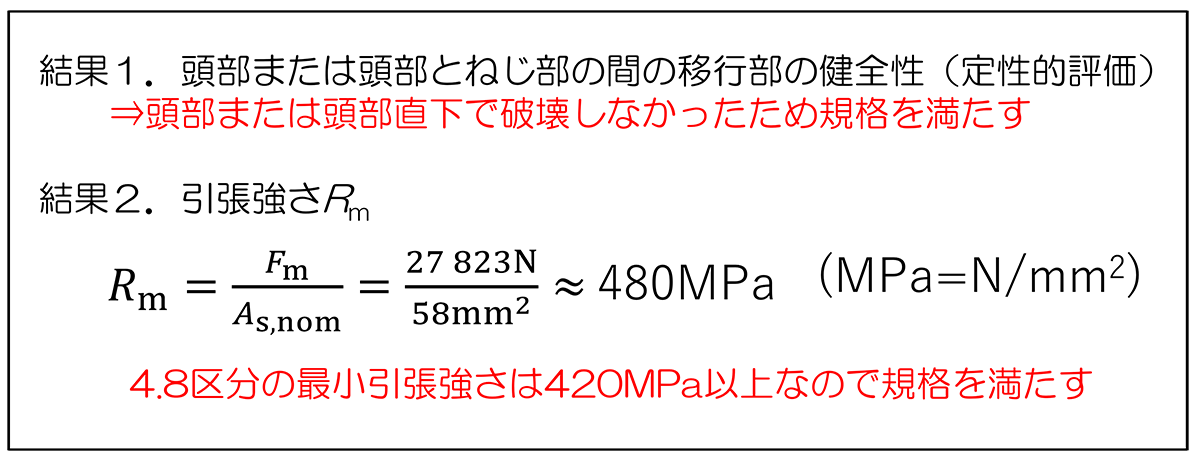

試験結果を図5、結果の解釈を図6にそれぞれ示します。くさび引張試験では、頭部または頭部とねじ部の間の移行部の健全性(すなわち、構造的に弱い箇所で破壊が生じていないこと)が評価基準となっています。図5左の写真からわかるように破壊がねじ部で生じているため、これは設計どおりの正常な破壊と評価できます。引張強さは図6中に記載したとおり、極限引張力(破断する直前にかかる最大の応力)Fmを公称の有効断面積(試験開始前の断面積)As, nomで割って算出します。計算結果は480 MPaであり、4.8区分の最小引張強さの420 MPa以上の値であり、規格を満たしていました。

.png)

試験品/試験治具 | 全ねじボルト | めねじアダプタ | くさび |

|---|---|---|---|

呼び径 | M10並目 | ||

材質 | 鉄鋼 | ||

強度区分 | 4.8 | 33-39HRC | 40HRC |

写真 |  |  |  |

.png)

本記事では解説できなかった保証荷重試験や硬さ試験などは別の機会にご案内します。

ねじの締付け試験の基礎と試験事例

締付けトルクと軸力

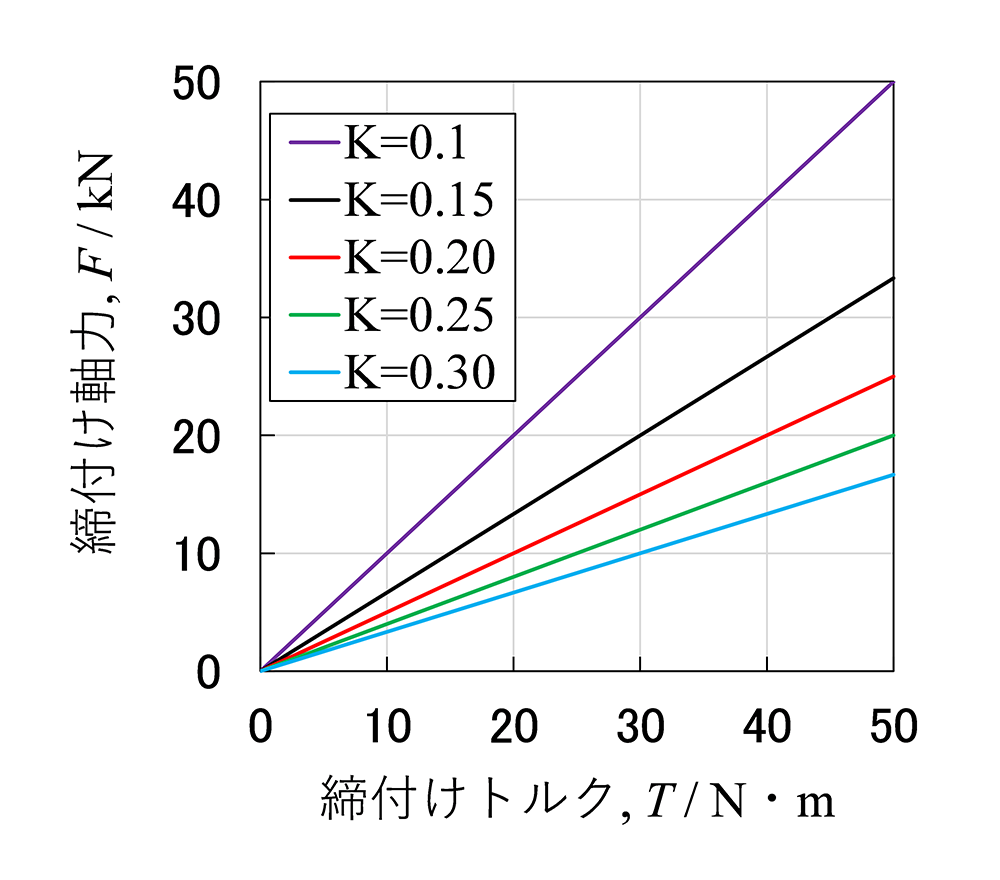

ねじの評価として、強度試験のほかに締付け試験が重要です。締付け試験では、締付けトルク(ボルトやねじを締めるときに工具で回す力)と軸力(上下方向に発生する引っ張り力)の関係、トルク係数や各種摩擦係数の評価が可能です。図7にねじの締付け時に作用するトルクと軸力の関係式とともに、締付けモデルを模式的に示します。永久変形が生じない弾性域の締付けでは、トルクと軸力には図8のような直線関係が成り立ちます。図8ではM10のボルトの締付けにおけるトルクと軸力の関係を示しており、トルク係数が大きいほど、同じ軸力を得るために必要な締付けトルクが増大することがわかります。

.png)

摩擦による影響

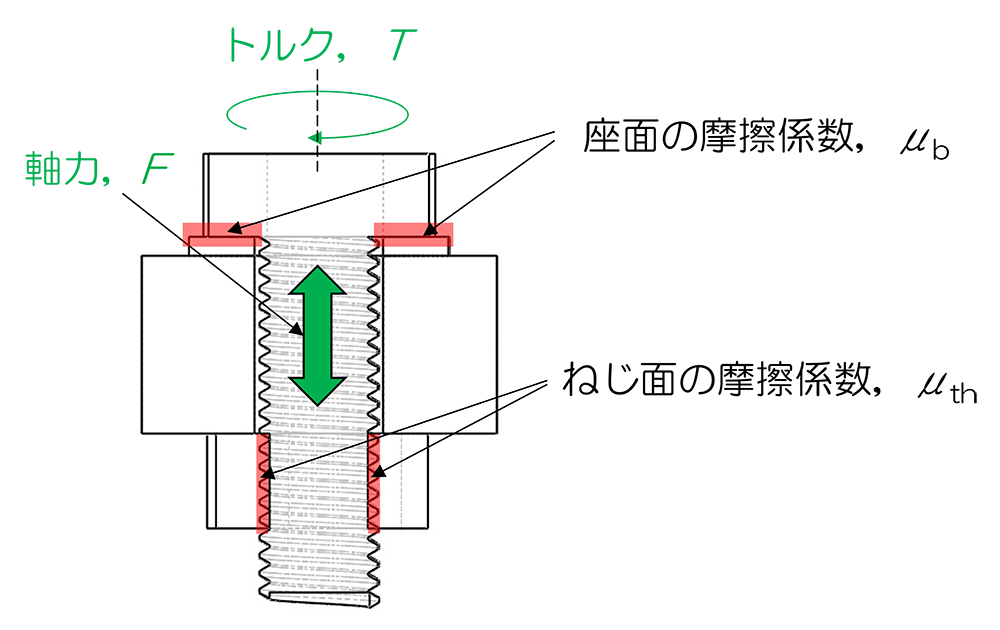

ねじの締付けでは座面とねじ面に摩擦が生じます。この摩擦がねじの特性に大きな影響を及ぼし、前述のトルク係数Kの大小は摩擦特性で決まります。図9に締付けで生じる摩擦の模式図を示します。この図ではボルトを回転させているのでボルトの直下の座面が摩擦していますが、ナットを回転させる場合にはナットと接触している座面が摩擦します。締付けトルクのうちのほとんどは座面とねじ面の摩擦に消費され、軸力を発生させるために費やされるトルクはわずかと言われています。これら摩擦係数はねじの表面処理や潤滑条件などで大きく異なります。これらの知識を念頭に、ねじの締付け管理をしなければなりません。

締付け軸力の管理方法・締付け特性値

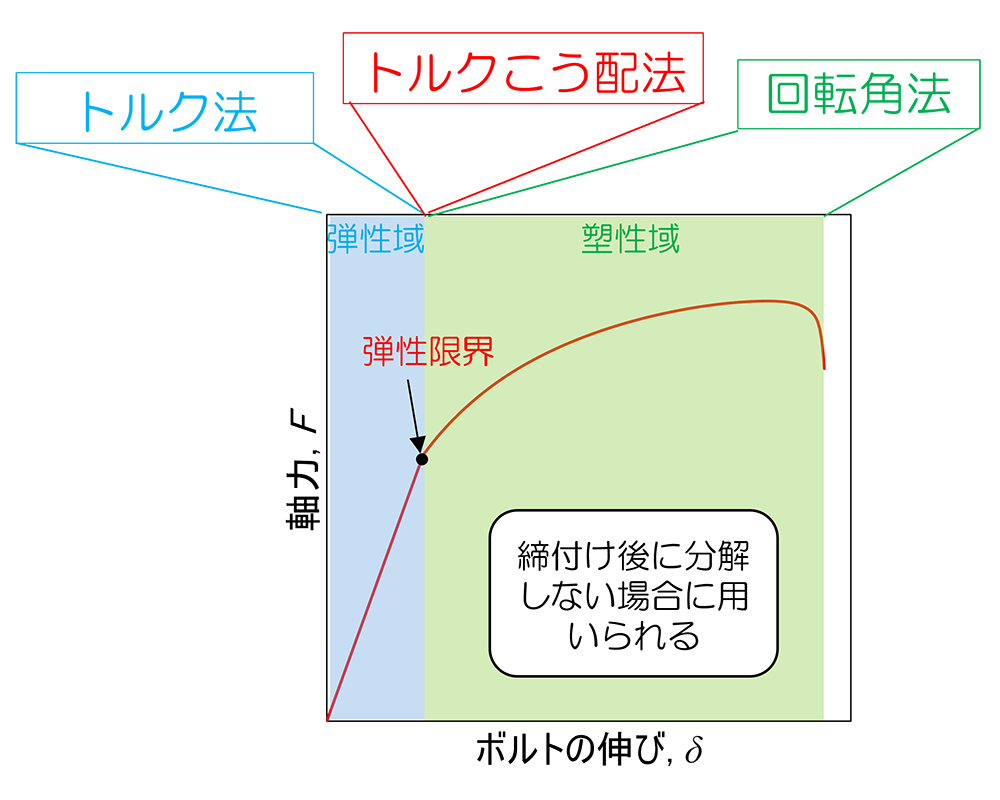

ねじの締付けが不十分な場合、ゆるみが生じる恐れがあります。ねじにゆるみが生じると繰返し外力がかかる場合には、ねじにかかる負荷がより大きくなります。ねじの事故は疲労破壊によるものが多いですが、元をたどれば、ねじのゆるみに原因があることがほとんどです。ゆるみを生じさせないためには適切な締付け軸力を導入することが欠かせません。しかし、締付け時に軸力を管理することは簡単ではありません。そのため、トルクで管理する方法、トルクこう配(トルクを回転角で割った値)で管理する方法、回転角(ねじの回した角度)で管理する方法などが用いられています。図10に軸力管理方法の区別をボルトの伸びと軸力の関係のグラフ上に重ねて示します。トルク法は弾性域での締付けに広く用いられています。

これらの管理方法で締付けをする際には、締付け試験で各種特性を事前に把握する必要があります。表5に求めようとする締付け特性値と必要な測定項目の関係を示します。都産技研では、図11に示すようなねじ締め付け試験機を導入しており、表5の特性を評価できる体制を整備しています。ねじ締め付け試験機には、締付けトルクT、回転角Θ、ねじ部トルクTthおよび軸力Fを測定する検出器が搭載されています。なお、座面トルクTbは締付けトルクTとねじ部トルクTthから演算して求めます。

求める係数 | 測定項目 |

トルク係数, K | 軸力F、締付けトルクT |

総合摩擦係数, μtot | 軸力F、締付けトルクT |

ねじ面の摩擦係数, μth | 軸力F、ねじ部トルクTth |

座面の摩擦係数, μb | 軸力F、座面トルクTb |

.jpg)

締付け試験の試験事例

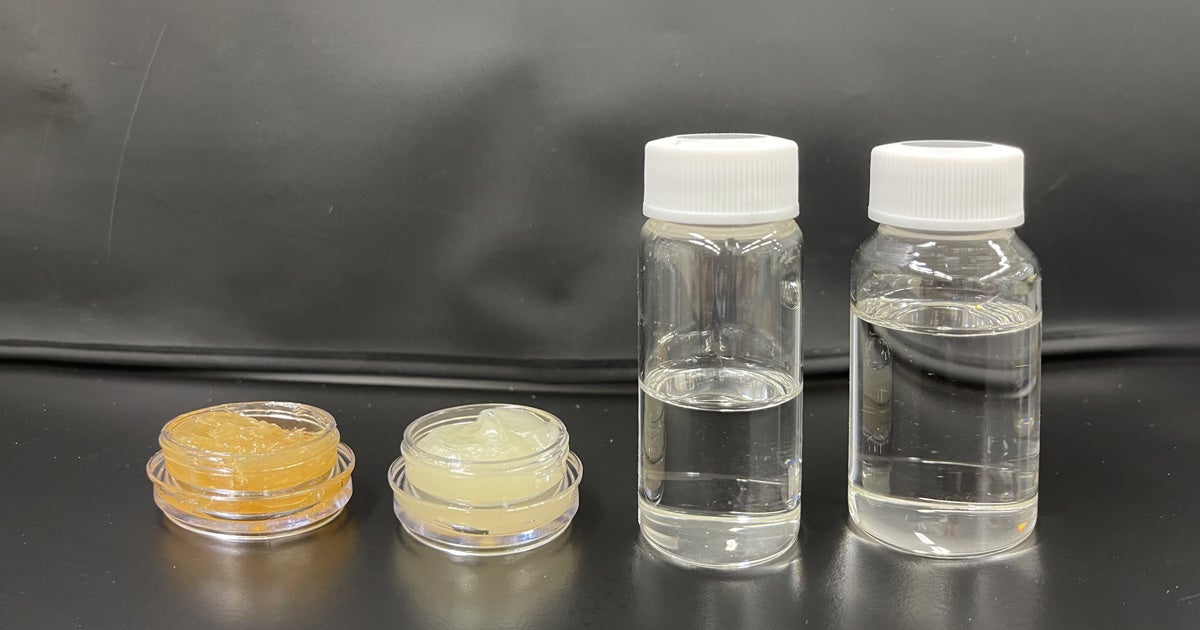

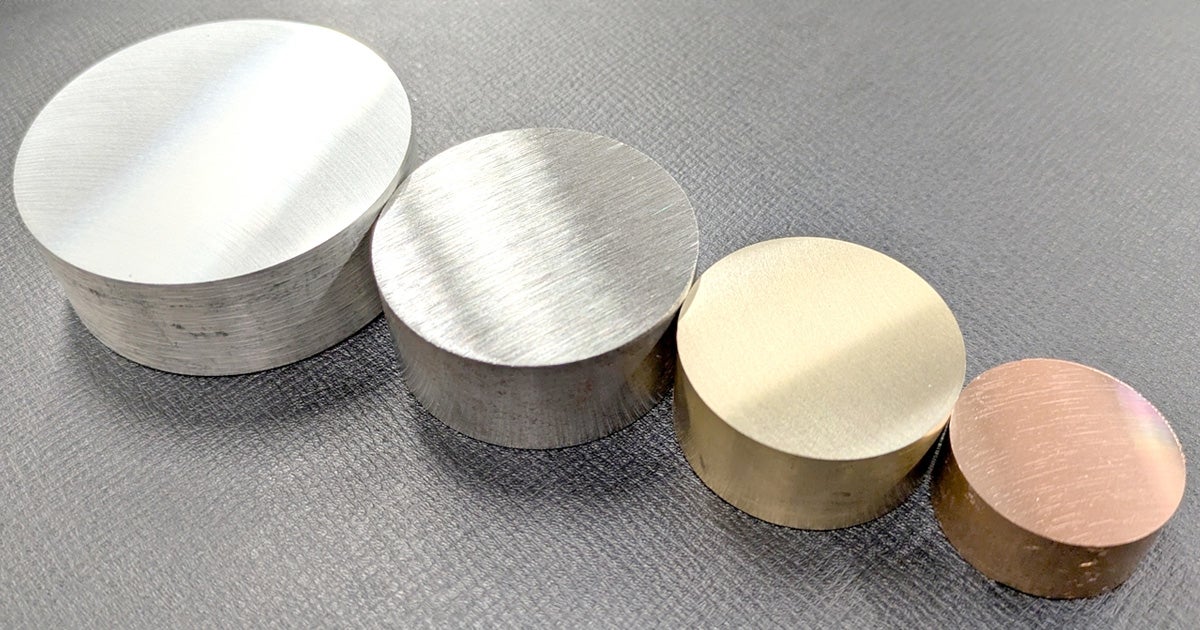

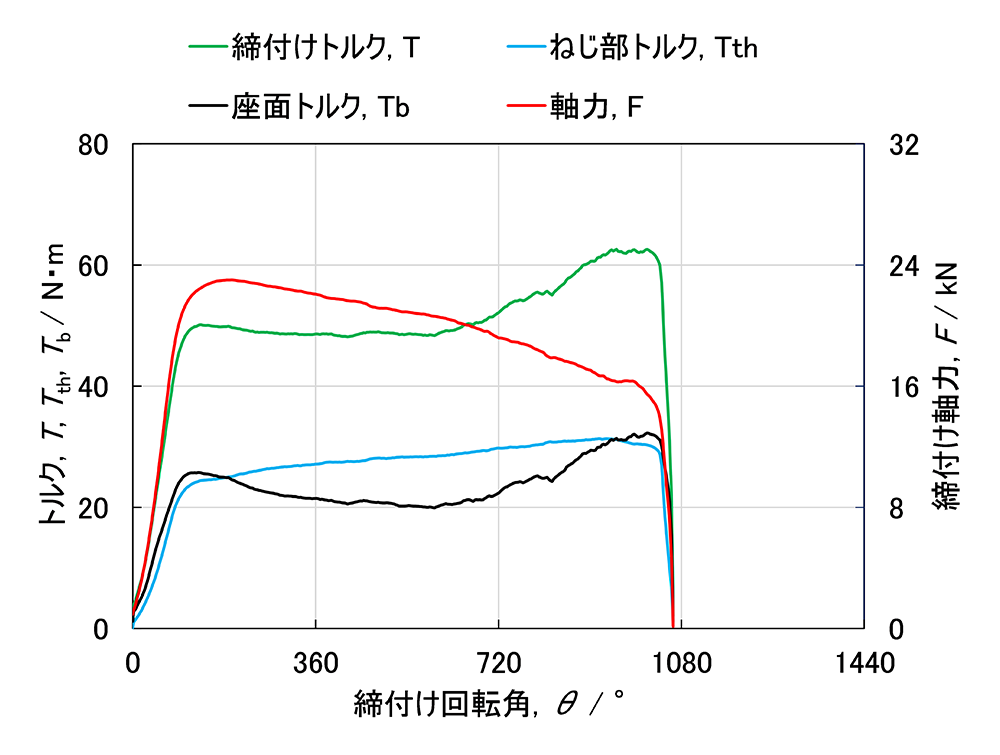

事例として、表6に示したサンプルの締付け試験を解説します。ボルトと被締結体の仕様は表6のとおりです。ボルトを10 min-1の速度で回転駆動させました。試験で得られた軸力および各種トルクを図12に示します。初期に回転角の増大とともに軸力が増大し、ある点から降伏して傾きがゆるやかになる様子は引張試験と類似しています。

表6 締付け試験事例(サンプル)

| ボルト | ナット | くさび | |

|---|---|---|---|

| 呼び径 | M10 | M10 | M10 |

| 材質 | 鉄鋼 | 鉄鋼 | 鉄鋼 |

| 強度区分 硬さ区分 | 4.8 | 5 | 100HV |

| 写真 |  |  |  |

本事例では、潤滑した場合としなかった場合の違いも比較してみました。目標軸力は18 kNとして、目標軸力を生じさせるために必要な締付けトルクを求めました。図13に潤滑条件が締付けトルクのばらつきに及ぼす影響をまとめた図を示します。この結果から、無潤滑の場合にはばらつきが大きいことや、潤滑処理をするとばらつきが小さくなり、トルクが安定することが読み取れます。

.jpg)

さらに、無潤滑状態の同じサンプルを用いて、締付けとゆるみを繰返したときの特性も評価してみました。その結果を図14に示します。図14左から繰返し数とともに軸力が減少している様子が読み取れます。この原因は、主にねじ面の摩擦係数が増大するためであることが図14右からわかります。

.jpg)

本事例のように、締付け特性は締結体の条件が少し変わっただけでも大きく異なります。締付けの管理が必要な場面では、締付け試験で得られたデータを活用することをおすすめします。

おわりに

本記事では、ねじの評価試験の基礎と試験事例を解説してきました。都産技研では、ねじの評価試験の実績が多数あり、豊富なノウハウを保有しています。今回、解説した試験は機器利用(一部の試験機のみ)・依頼試験でご利用いただけます。保有している試験機の情報は「製品・材料強度」のページからご確認いただけます。

また、試験に関するご相談はお気軽に技術相談受付フォームからお問い合わせください。

セミナー情報

本記事に関連する技術セミナー(オンデマンド配信)を開催予定です。

本セミナーでは、省略したボルトの硬さ試験、ナット・座金・タッピンねじの評価試験に関する解説も盛り込んでいます。ねじの評価試験に興味のある方は、関連情報にあるセミナーページからお申し込みください。

参考文献

1) 門田和雄:「トコトンやさしいねじの本」, 日刊工業新聞社(2010年)

2) 「種子島から世界・未来に向けて」, 日本ねじ工業協会(2010年)

3) 岩田勇吉:「ねじと鉄砲の文化史」, イワタボルト(1994年)

4) JIS B 1051:2014 炭素鋼及び合金鋼製締結用部品の機械的性質

5) JIS B 1084:2007 締結用部品-締付け試験方法

関連情報

お問い合わせ先:

- 実証試験技術グループ TEL:03-5530-2193

- 複合素材技術グループ TEL:042-500-1291

同じカテゴリの記事