DCモーターの効率が高くなるモーター速度コントローラーの開発

公開日:2025年12月1日 最終更新日:2025年12月1日

- モーター効率が高くなると発熱量が少なくなり、モーターの長寿命化や低消費電力化に役立ちます。

- 都産技研と広島工業大学は、モーター速度コントローラーを工夫して、一般的なPWMコントローラー(Pulse Width Modulation:パルス幅変調)よりモーター効率※1が高くなる速度コントローラーを共同開発しました。

- このコントローラーは、スパイク電圧が発生しないため、DCモーター(Direct Current:直流電流)の効率が高くなり、特に低速運転時にその効果を発揮します。

※1 モーター効率:同じモーターに同じ電力を入力した際の、入力エネルギーに対しての出力エネルギーの割合

DCモーターの一般的な速度コントローラー(PWMコントローラー)

DCモーターは電圧を変化させることで回転数を制御します。一般的なDCモーターの速度コントローラーとして、PWMコントローラー※2が普及しています。

※2 PWMコントローラー:スイッチのON-OFFを繰り返し、ONの時間幅(パルス幅)を制御することで、モーターの平均電圧を変化させるコントローラー

本研究では、実験用のモーターとして、電動工具等に用いられる

・定格電圧:48 V

・出力:117 W

・定格トルク※3:932 mN・m

・回転数 :1200 r/min

のDCモーターを用いました。開発品と性能比較するために、PWMコントローラーには、キャリア周波数約35 kHzの方形波PWM出力を持つ既製品を使用しました。

※3 トルク:物を回す力(回転力)。定格トルクはモーターが安全に出せる最大の回転力を指します。

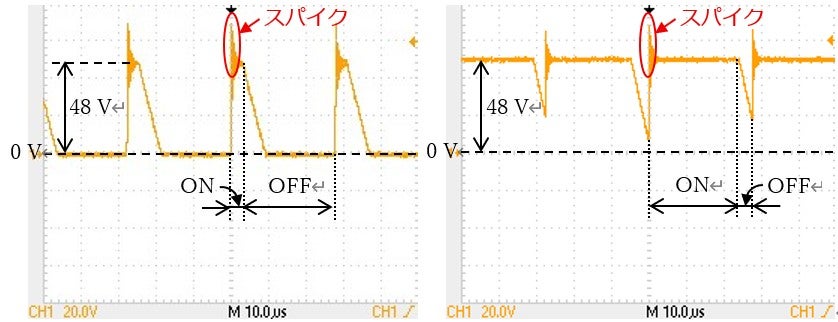

図1にPWMコントローラーから実験用のモーターに供給される電圧波形を示します。図の横軸は時間(1マス10 µs)を表し、縦軸は電圧(1マス20 V)を表しています。PWMコントローラーへの入力電圧 (図中の縦軸に記載された48 V)には、モーターの定格電圧を設定しています。

一般的なPWMコントローラーは矩形波電圧(一定の間隔でONとOFFを繰り返す波形の電圧)を出力します。図1左がモーターの低速運転時(平均電圧が10 Vで、無負荷状態の回転数が約300 r/min)、同図右が高速運転時(平均電圧が45 Vで、無負荷状態の回転数が約1400 r/min)の電圧波形です。左右の図を見比べると、左の方が右よりも48 Vの印加時間(図中横軸のON時間)が短いことがわかります。ON時間を短くすると平均電圧が下がり回転数が下がります。逆に長くすると平均電圧が上がり回転数が上がります。

また、図1から、両図とも、ON時間の立ち上がり直後にスパイクのように尖った波形の電圧(以下、スパイク電圧)が発生していることがわかります。

(左図が低速運転時(平均電圧が10 V、無負荷状態の回転数が約300 r/min)、右図が高速運転時(平均電圧が45 V、無負荷状態の回転数が約1400 r/min))

本研究で開発した速度コントローラー

本研究では、スパイク電圧が発生しない速度コントローラーの開発を目指しました。開発したコントローラーは、複数のコンバータ(直流電流に変換する装置)の出力電圧を同時に重ね合わせることで、モーターの電圧を制御します。

図2に開発したコントローラーの模式図を示します。複数のAC-DCコンバータ※4の出力端子を直列に接続して、マイナス側の各出力端子をロータリースイッチで切り替えることにより、段階的な電圧調整を可能にしています。本研究ではDC出力端子の直列接続を可能とするため、一次側(AC入力)と二次側(DC出力)が電気的に分離(絶縁)されている絶縁型コンバータを使用しました。

安全対策として、出力端子間には逆電圧保護用ダイオードを入れています。

※4 AC-DCコンバータ:AC(Alternating Current:交流電流)をDC(直流電流)に変換する装置。

.jpg)

図3に、開発したコントローラーから実験用のモーターに供給される電圧波形を示します。左が低速運転時で、右が高速運転時の波形です。低速運転時と高速運転時の運転条件は、図1と同じです。図から、開発したコントローラーは直流で一定電圧を出力することがわかります。スパイク電圧の発生も見られません。

.jpg)

(図1と同じ条件で、左図が低速運転時、右図が高速運転時)

実験用モーターの効率測定

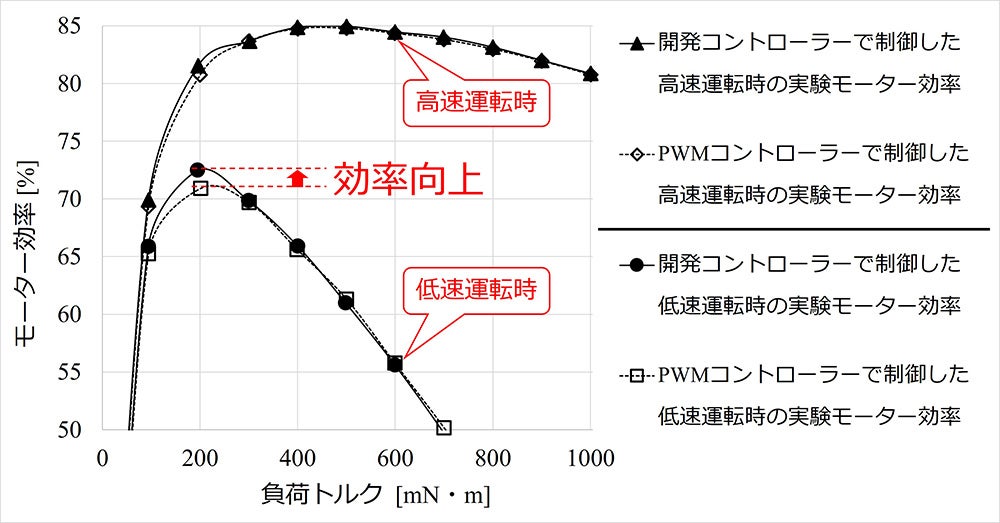

都産技研の小型モーター試験装置を用いて、一般的なPWMコントローラー(既製品)と開発したコントローラーそれぞれで実験用のモーターを制御し、低速運転および高速運転したときのトルク-効率特性を測定しました。低速運転時と高速運転時の運転条件は、図1と同じです。

図4にその測定結果を示します。図の横軸は小型モーター試験装置が実験用モーターに与えた負荷トルク(ブレーキトルク)を、縦軸は小型モーター試験装置で測定した実験用モーターの効率特性を表しています。また、上側▲◇のグラフが高速運転時、下側●□のグラフが低速運転時です。高速運転時のモーターの効率はほぼ同じですが、低速運転時には、開発したコントローラーの方が一般的なPWMコントローラーよりも効率が高いことがわかります。

(図中の低速運転時と高速運転時の運転条件は、図1と同じ)

低速運転時においてモーター効率に差が出た理由

一般的なPWMコントローラーでは、低速運転時ほどONの時間幅(パルス幅)が短くなり、スパイク電圧が発生する時間の割合が相対的に大きくなります(図1参照)。一方、開発したコントローラーでは、回転数に関係なくスパイク電圧の発生は見られませんでした(図3参照)。

スパイク電圧によって発生するパルスピークの高い電流は、モーターのトルクとして有効に使われにくく、エネルギーのロスになります。したがって、PWMコントローラーでは、低速運転時にスパイク電圧を多く含むことでモーターのトルクが減少し、効率低下しやすく、開発したコントローラーの方がモーター効率は高くなります。

共同研究先や実施許諾先を募集しています。

本研究で開発した速度コントローラーは、図2のコンバータの出力電圧に、別途用意したパルス電圧の小さい汎用PWMから得る出力電圧を上乗せして組み合わせることで、連続的な電圧調整も可能です。本技術は特許出願済みであり、詳しくは参考文献をご覧ください。1)

本技術にご興味がございましたら、ぜひご相談ください。ご連絡をお待ちしております。

参考文献

1) 特開2025-141822

関連情報

- DCモーターを高効率化する電源制御の方法 : 2022年度東京都立産業技術研究センター技術シーズ集, pp.30.

- 『小型モーター試験装置』 (TIRI NEWS 2022年5月1日号)

- 小型モーター試験装置

同じカテゴリの記事