【製品開発、品質管理担当者向け】 製品開発やトラブル対策に必須となる荷重試験の解説

公開日:2025年6月16日 最終更新日:2025年9月19日

- 荷重試験の必要性や試験方法をどのように選択すべきかを解説します。

- 試験事例に基づいて、荷重試験のキーポイントや結果の解釈をご理解いただけます。

- 試験を計画する機会のある開発・品質管理担当者に好適な内容です。

はじめに

製品開発の際に、その製品が使用される条件や環境下で、変形したり破壊したりせずに安全に使用できるかを検証することは重要です。その検証の一つとして、製品に対する荷重試験が有効です。日本産業規格(JIS)などにおいて、試験対象の製品に対しての試験方法や合否の基準値が定められている場合もありますが、多くの製品では独自に試験方法を定める必要があります。本解説では、主要な試験方法の基礎的な内容と、実践に向けての多くの試験事例を掲載します。

製品に適用する荷重試験の種類は大きく、引張試験、圧縮試験、曲げ試験、せん断試験、ねじり試験に分類できます。荷重を加える際の時間軸に着目すると、ゆっくりと荷重を加える『静的な試験』、衝撃的に荷重を加える『動的な試験』、繰り返しの小さな荷重を加える『疲労試験』、長期間にわたって一定の荷重を加える『クリープ試験』に分類されます。荷重試験以外にも、硬さ試験、摩耗試験、破壊じん性試験、ねじ締付け試験等のさまざまな機械的性質・特性を評価する試験があります。

本記事では、静的な荷重試験に絞って、都産技研でこれまで実施してきた荷重試験の知見に基づき、基礎的な内容を解説します。硬さ試験、ねじの特性を評価するための各種試験については、後日、別の記事での解説を予定しています。

冒頭では、製品開発における荷重試験についてご説明しましたが、開発時に限らず、製造プロセスの最適化や製品が流通した後の事故・クレームに対応するために、荷重試験を実施する場合も数多くあります。

製品開発時には新規設計の検証や既存製品の流用設計、素材変更の妥当性確認などの目的で荷重試験が実施されます。製造プロセスの最適化を目的とする場合には、例えば、溶接条件と強度の関係を調べて、より強度が高くばらつきの少ない条件の選定する試験を実施する場合がよくあります。流通後に試験を実施する場合は、顧客先で不具合が発生した際、その原因を特定するために使用状況を再現した上で試験をして、不具合が起きるのかを検証することがあります。改良を加えた対策品に同様の不具合が生じないことを証明する目的で実施することもあります。試験目的と結果の活用例を表1に示します。

段階 | 試験の目的 | 活用例 |

|---|---|---|

設計 |

|

|

生産 |

|

|

流通後 |

|

|

次項以降では、前述した主要な試験方法についての基礎知識と試験事例を説明します。

荷重試験の基礎

製品に外力が加わると、製品には応力(内力)が生じます。応力は図1に示すように、垂直応力とせん断応力に分けられ、弾性範囲(外力を除けば変形がもとに戻る範囲)であれば、フックの法則が成り立ちます。

また、製品に作用する応力は、外力の大きさが一定であっても分布があります。例えば、円孔のある平板の長手方向に引張外力を加えた際の構造解析で得られた応力分布図を図2に示します。この図の赤色の箇所は応力が大きい箇所を意味しており、応力が一様ではないことがわかります。前述のように応力は弾性範囲においてフックの法則が成り立ちますので、弾性係数(元の形に戻ろうとする力の強さを表す物理量)が既知の材料では、ひずみを測定することで応力に換算できる場合もあります。

.jpg)

.png)

ここからは、各種試験の基礎的な説明をしていきます。

引張試験

引張試験は最も基本的な試験であり、素材の強さを評価する場合には必須の試験方法です。図3は、単純な丸棒の模式図です。断面積Aの丸棒に外力(荷重)Pが負荷されたときの応力σは図3中の式で表されます。また、丸棒の変形前の長さL0と変形後の長さLを用いると、ひずみεは同図中の式のように表されます。

.jpg)

圧縮試験

単純な丸棒への圧縮試験の模式図を図4に示します。引張応力と同様の計算式で応力を求めますが、極性(応力の向き)が反対なので、圧縮の場合は符号をマイナスで表記する場合があります。金属材料ではほとんどの場合、引張特性と圧縮特性が対称なので、圧縮試験をすることはありません。しかし、特性が非対称な材料では圧縮特性の方が重要な場合もあります。例えば、コンクリートの圧縮強度は引張強度の10倍ほど強いとされており、主に圧縮試験が実施されています。

.jpg)

曲げ試験

曲げ応力を受けるはりの模式図を図5に示します。曲げ応力は曲げモーメント(物体を曲げようとする力の効果) によって生じる垂直応力であり、引張応力と圧縮応力の組み合わせです。断面形状によって応力は変化し、ある断面を切り出しても一様な応力状態ではありません。図5の右側のように、応力が0の中立面を境界に内側では圧縮応力、外側では引張応力が生じます。なお、図5の場合、中央で曲げモーメントが最大となり、曲げ応力も最大になり、最大曲げ応力は最大曲げモーメントと断面係数※1Zから求めることができます。

.jpg)

※1 断面係数:構造物の断面がどれだけ力に耐えられるかを表す指標。

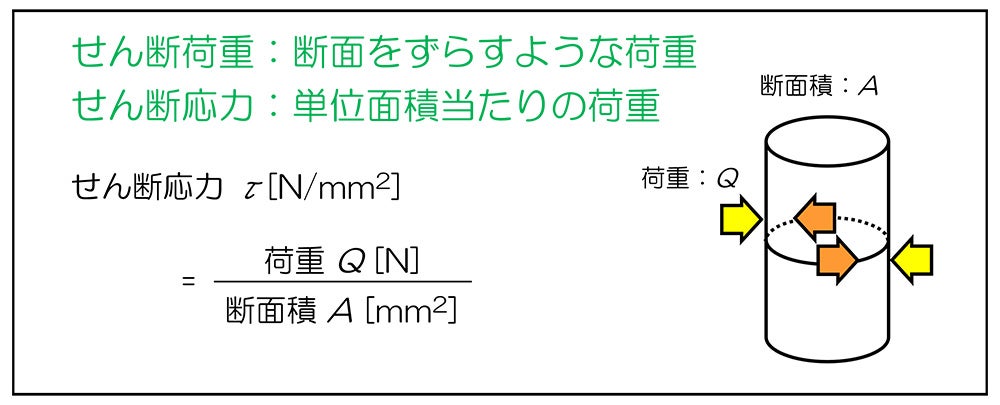

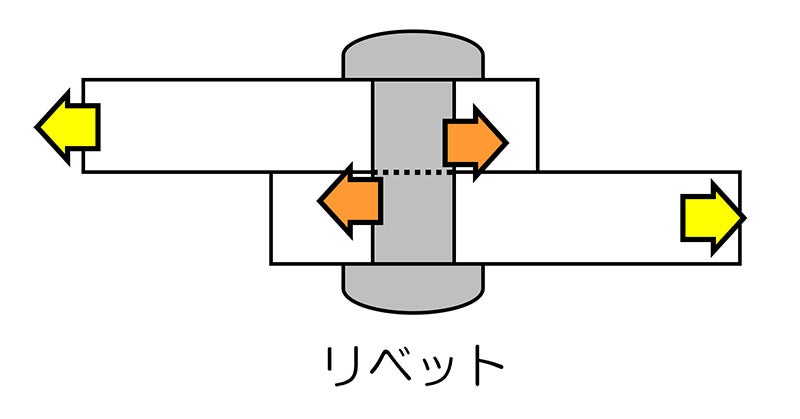

せん断試験

図6は丸棒へのせん断試験の模式図です。せん断応力は断面をずらすような応力で、τで表記します。図7に示すように、留め具で固定した2枚の板が互いにずれようとするときに生じる力がせん断応力です。また、許容せん断応力は許容引張応力より小さい値を取ります。例えば圧力容器のJIS規格では、許容せん断応力は許容引張応力に0.8をかけた値として計算する事例が記載されています。

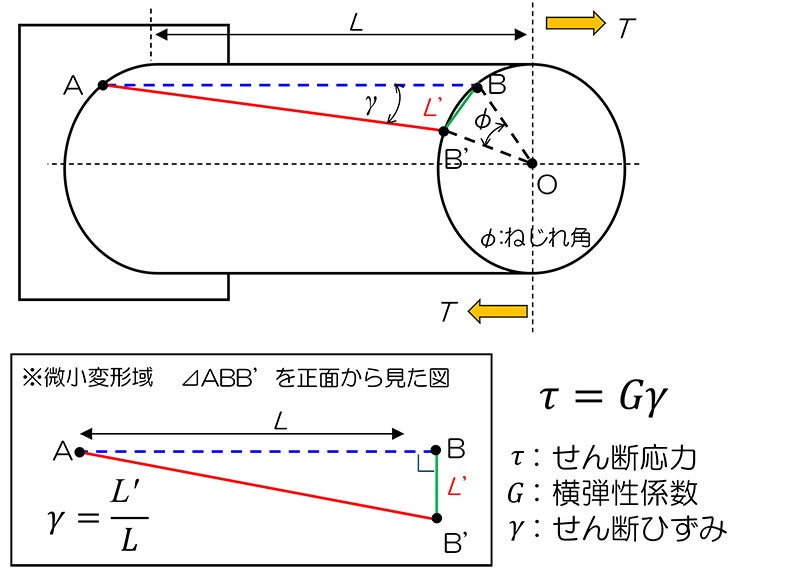

ねじり試験

図8は丸棒へのねじり試験の模式図です。丸棒にねじりモーメント(ねじる力の効果)が負荷されると、せん断応力τが生じます。ねじりによるせん断応力は外表面ほど大きくなり、最大せん断応力はトルクTと極断面係数※2Zpからも求めることができます。

※2 極断面係数:材料がねじれに対してどれだけ強いかを示す指標。

荷重試験の実践

荷重試験を実施する際、できるだけ実際の使用時に近い状況で試験対象に外力を加える必要があります。そのためには試験対象をしっかりつかんだり、荷重を適切に加えたりするための試験治具が必要になる場合があります。また、得られた試験結果のどこに着目するのかについてもノウハウが必要です。ここでは、各試験における試験対象の固定方法・荷重の負荷方法および結果の解釈について事例を交えて解説します。

引張試験

引張試験の事例を図9に示します。試験品は図9(a)のような建築金物であり、円形のバンド部で配管などをつかむものです。配管に外力が生じることを想定して試験を実施しました。なお、バンドの反対側には壁面などに固定するねじ穴が開いていますが、本試験ではねじ固定部を評価対象外としました。

試験には図10に示した万能試験機を用いました。この装置は門型の構造をしており、クロスヘッドと呼ばれる箇所を上下に動かすことで、試験品に引張荷重、圧縮荷重を負荷することができます。試験治具を工夫することで、引張試験、圧縮試験のほか、曲げ試験、せん断試験にも適用することが可能です。試験品のバンド部に円柱状の鋼棒を挿入し、この鋼棒を固定しました。都産技研が保有している万能試験機にはT字型の溝が施された定盤が設置されており、さまざまな試験品の固定が可能です。また、試験品のねじ固定部にはT字の構造物に引張力を加える治具を適用して試験を実施しました(図9(b)参照)。なお、バンド部を固定してねじ固定部を引っ張っていますが、外力はバンド部にも伝わるため、駆動側と固定側は入れ替えても結果は変わりません。

試験結果は、図9(c)のように横軸が試験機のストローク(試験品自体の変位ではない)縦軸が荷重のグラフで表されます。最大荷重は1.52 kNでした。試験後の状況(図9(d)参照)を観ると、バンドの開閉部が破壊している様子が確認できます。

.jpg)

.jpg)

.jpg)

.jpg)

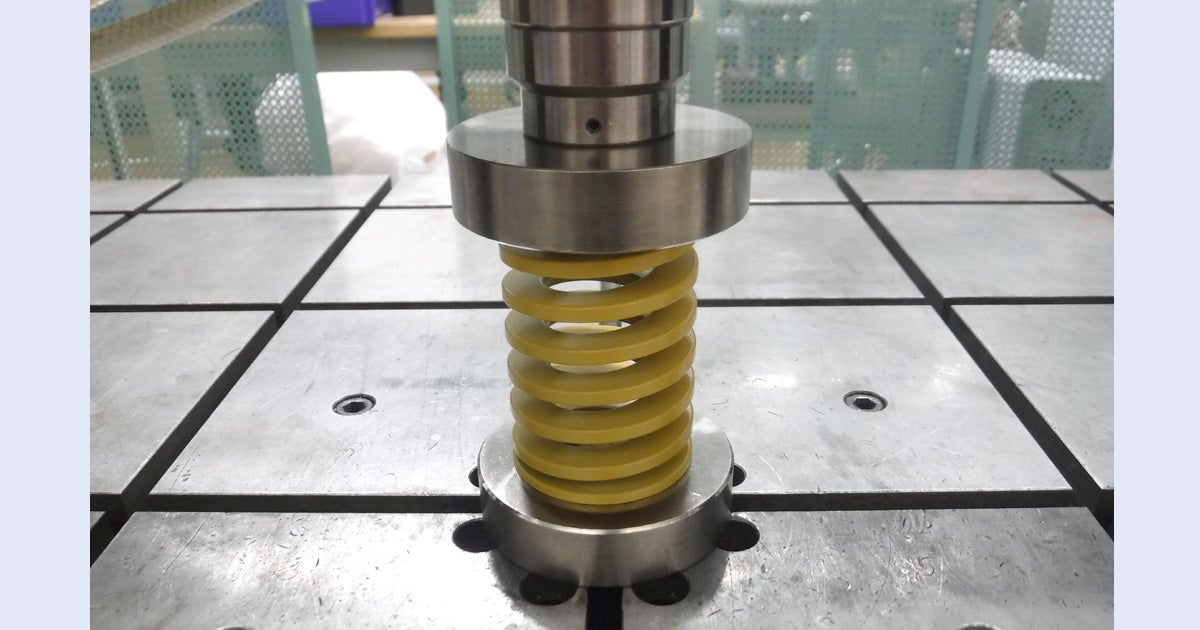

圧縮試験

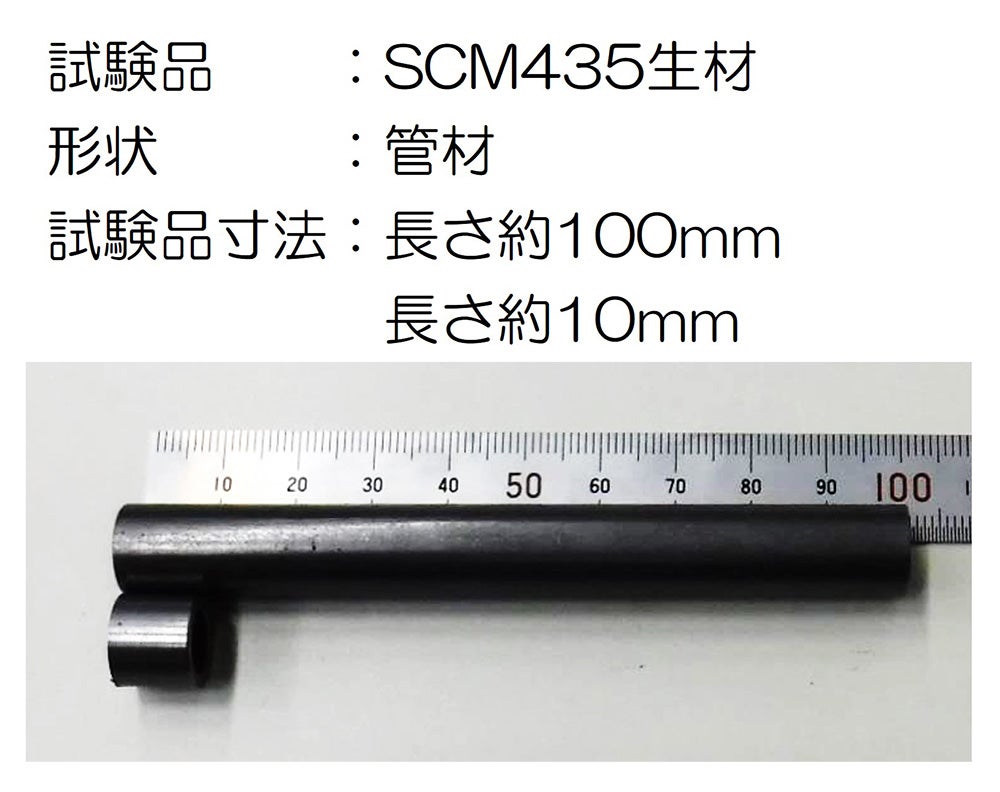

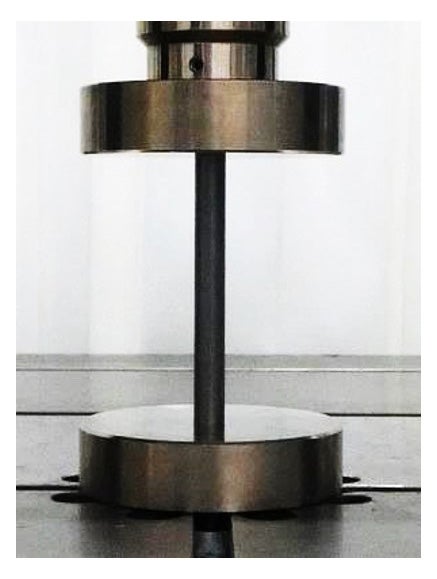

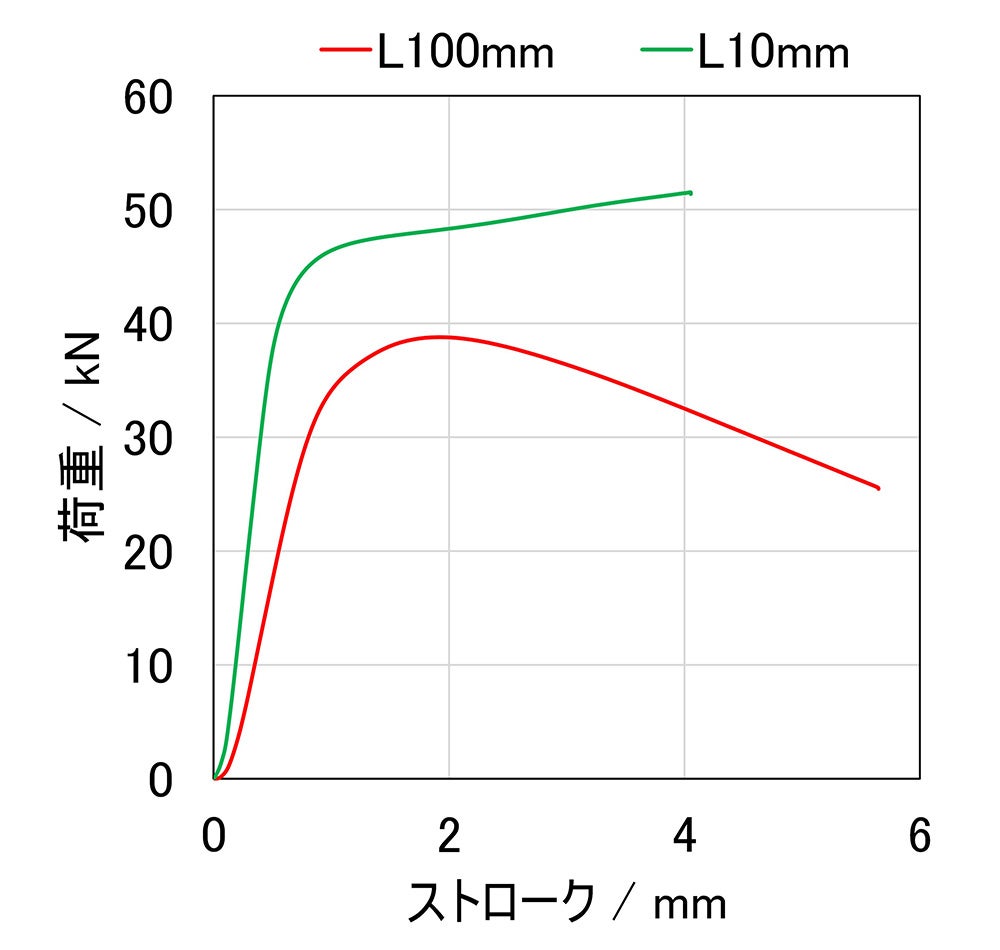

圧縮試験の事例を図11に示します。試験品は図11(a)のような鋼管で、長さが異なるもの(L=10 mm、100 mmの2本)を用意して、変形様式の違いを評価しました。

試験には万能試験機を用いました。圧縮試験では、試験品が変形するときに試験品と試験治具の接触部で摩擦が生じる際は、摩擦の影響を考慮して潤滑する場合もありますが、今回は潤滑をしない試験方法を採用しました(図11(b))。

荷重とストロークの関係を図11(c)に示します。長い方が変曲点荷重(横に曲がってしまう限界の荷重)は小さいことが読み取れます。試験後の状況(図11(d)参照)を観ると、長い方は『く』の字に座屈※3しているのに対し、短い方では、中央部が膨らむように変形(壁面座屈)している様子が確認できます。

.jpg)

※3 座屈:細長い部材や薄い部材に圧縮荷重が加えられた際、急激にたわみ変形が生じる現象。

曲げ試験

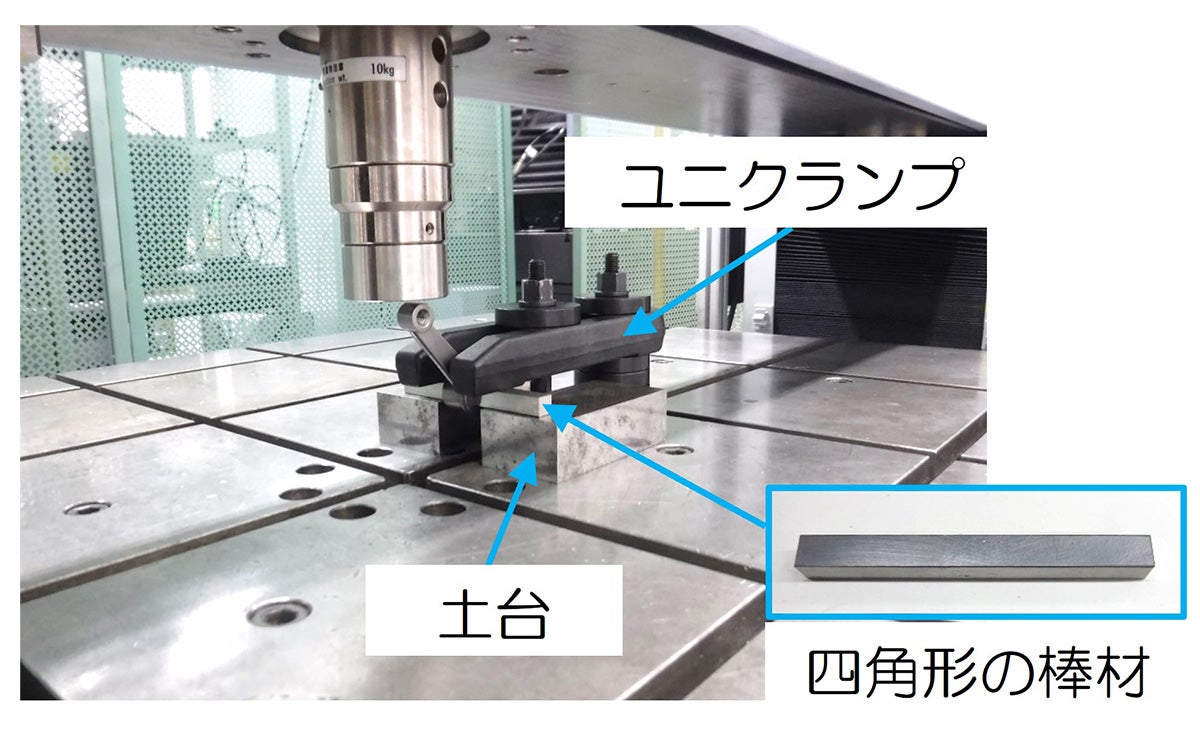

曲げ試験の事例を図12に示します。試験品は図12(a)のようなクランクハンドルで、過負荷がかかったときにどのような破壊、あるいは変形をするのかを調べました。

試験には万能試験機を用いました。試験品の角穴に角棒を挿入し、角棒をクランプで固定しました(図12(b)参照)。本来、ハンドルの角度と荷重軸の角度は90°にするのが望ましいのですが、本試験では若干の角度がついた状態で試験をしました。本試験のように片持ちばり(一方の端だけが固定されている状態)のような形で試験をする場合、たわみとともに力点が移動することにも注意が必要です。圧縮試験の場合と同様に、潤滑した方が実態にあった荷重の測定ができます。

荷重とストロークの関係を図12(c)に示します。初期の直線領域は弾性範囲と考えられますが、弾性限界を詳細に調べるには工夫が必要です。例えばひずみの測定を並行して実施することや、負荷と除荷のサイクルを段階的に増大させ、除荷後のストロークが初期ストロークと差が出るまで繰り返す方法が有効です。本試験は曲げ変形性能の調査ですので、変形するまで試験機を連続的に駆動させました。

試験後の状況(図12(d)参照)を観ると、約15 mmのストロークを加えた後でも根元にクラックは生じず、試験対象に延性があることが確認できました。

.jpg)

.jpg)

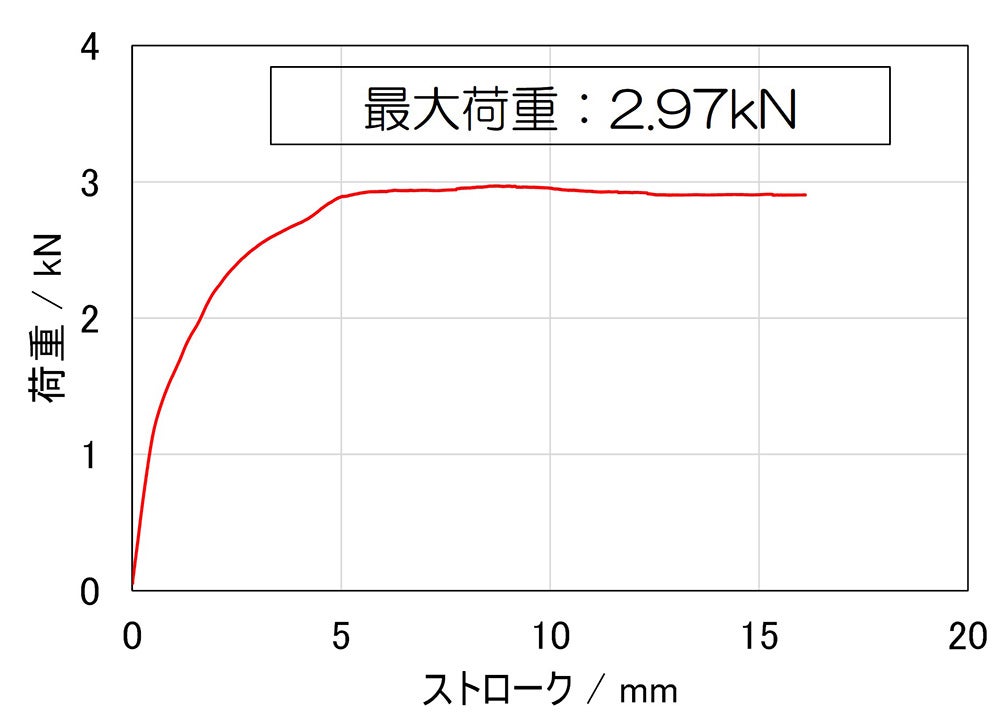

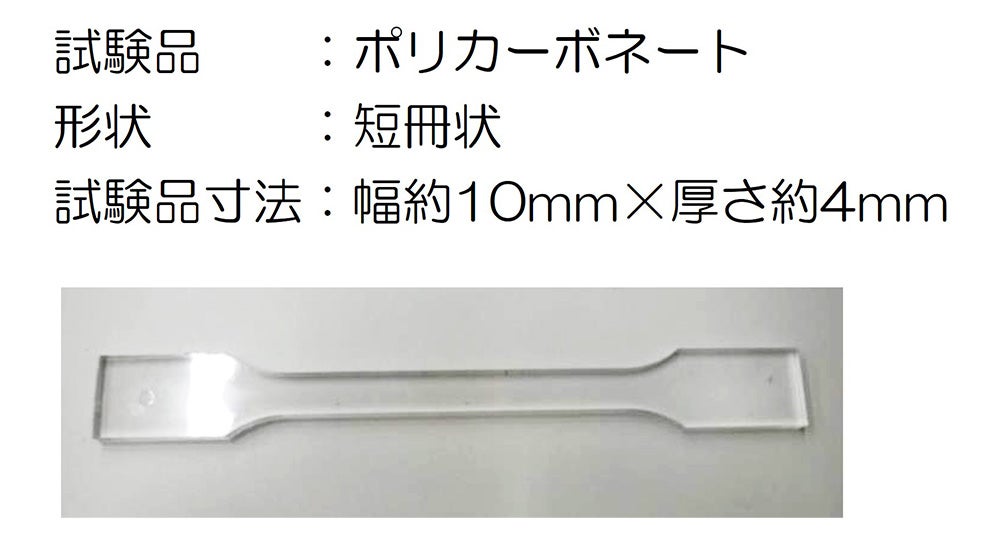

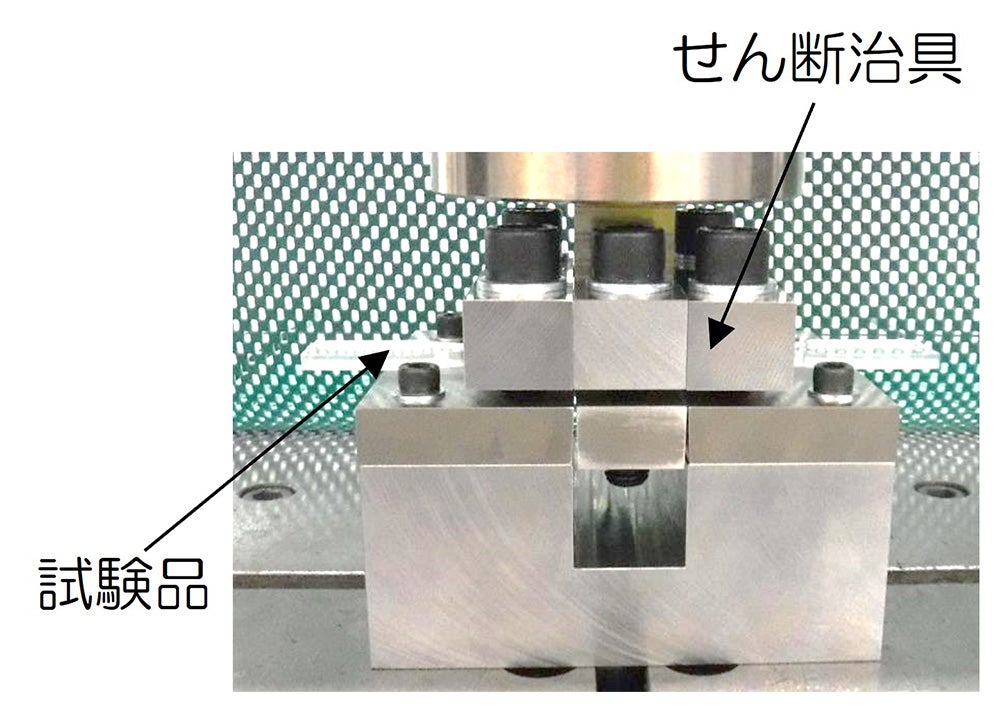

せん断試験

せん断試験の事例を図13に示します。試験品は図13(a)のようなポリカーボネートの短冊材です。

試験には万能試験機を用いました。樹脂材料をせん断試験するための専用の治具を用いました(図13(b)参照)。せん断試験治具の上端を圧縮することで、試験品をせん断することができる構造になっています。

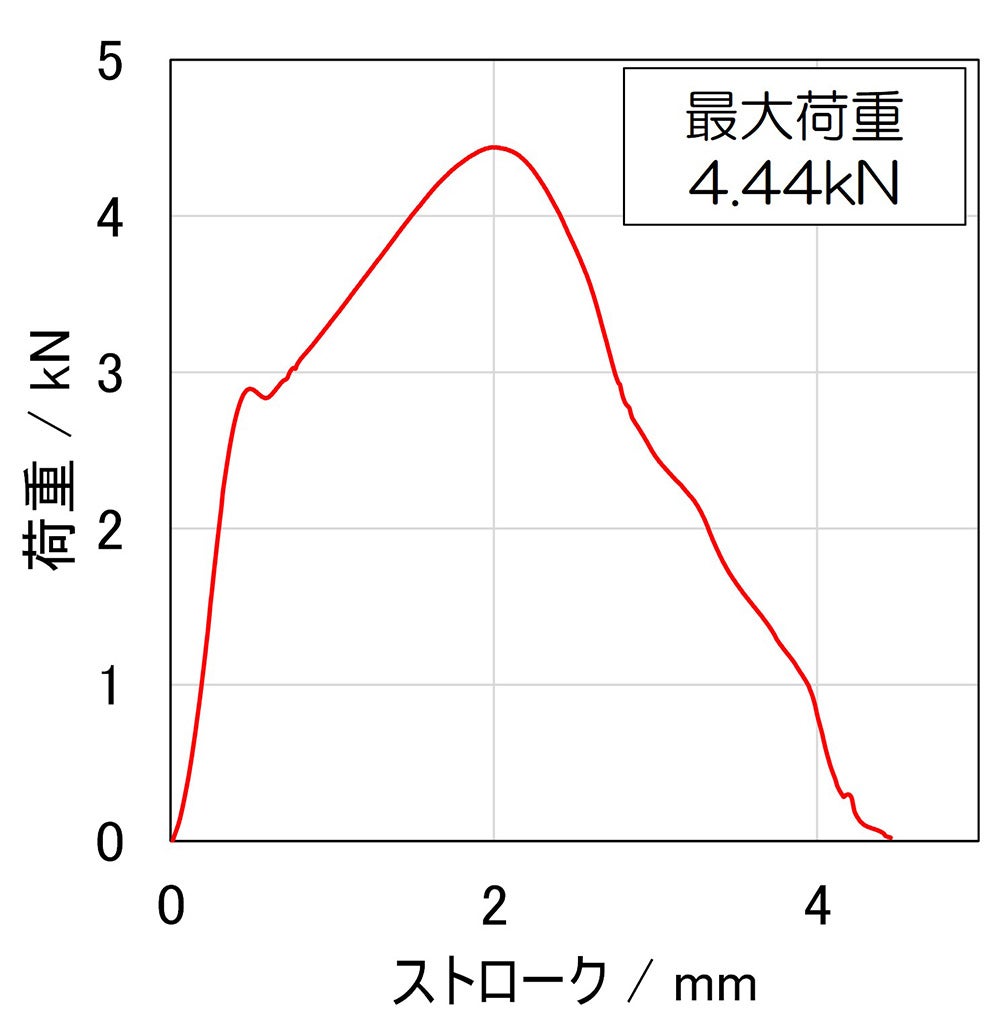

荷重とストロークの関係を図13(c)に示します。初期の直線な挙動が変わるところで、一時的に荷重のピークが見られます。これは試験品に試験治具が食い込む際に、試験品と試験治具の間に生じた摩擦のピーク(静止摩擦力)と考えられます。最大荷重は4.44 kNであり、試験後には2面がせん断されている様子が見て取れます(図13(d)参照)。この試験治具では2面がせん断されるため、せん断応力を算出する際にはせん断面の面積には注意が必要です。

.jpg)

ねじり試験

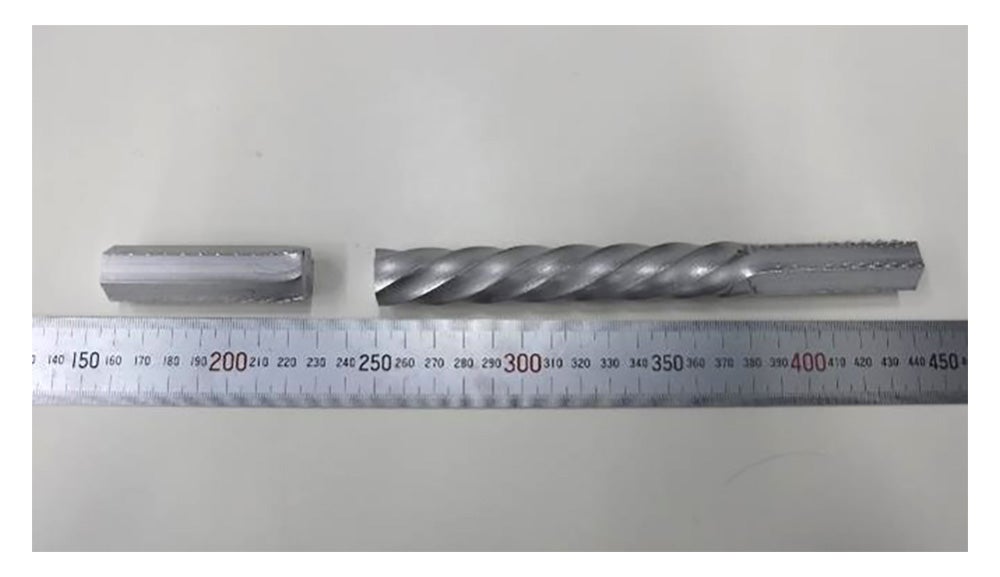

ねじり試験の事例を図14に示します。試験品は図14(a)のようなアルミニウム合金製の六角棒材です。金属材料のせん断特性は引張特性から推計できるので、素材自体を試験することはあまりありませんが、基礎的な事例として取り上げます。

試験には図15に示すようなねじり試験機を用いました。ねじり試験機は片側が固定、反対側が回転駆動することで試験品にトルク(ねじりモーメント)を負荷する試験機です。ねじり試験機のチャックは三つ爪チャックになっていますが、丸棒ではすべりが生じるため、チャック部はDカットを3面に施したり六角形状にしたりする必要があります。本試験品は六角材なのでそのままチャックしました(図14(b)参照)。

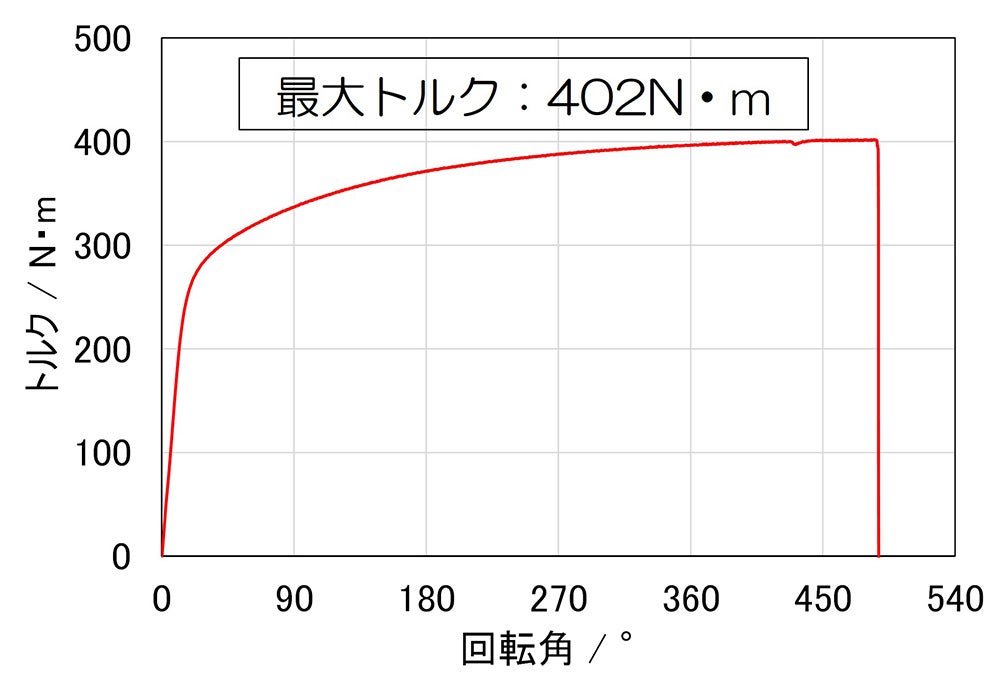

トルクと回転角の関係を図14(c)に示します。金属材料の引張試験における荷重とストロークの関係と同様、初期は弾性変形のため直線的な挙動を示し、挙動が変わったところから塑性域に入ったと読み取れます。最大トルクは402 N・mでした。試験後の状況(図14(d)参照)からねじり変形の様子が観察できます。

.jpg)

おわりに

本記事では、製品の荷重試験の基礎から実践を解説してきました。都産技研では、製品の荷重試験の実績が多数あり、豊富なノウハウを保有しています。今回、解説した試験は機器利用(一部の試験機のみ)・依頼試験でご利用いただけます。保有している試験機の情報は「製品・材料強度」のページからご確認いただけます。試験に関するご相談はお気軽に技術相談受付フォームからお問い合わせください。

セミナー情報

本記事に関連する技術セミナー(オンデマンド配信)を開催予定です。セミナーでは、記事で触れなかったひずみ測定、金属材料の引張試験における0.2%耐力の測定方法、疲労試験に関する解説も盛り込んでいます。製品の荷重試験に興味のある方は、ぜひご受講ください。

関連情報

お問い合わせ先:

- 実証試験技術グループ TEL:03-5530-2193

- 複合素材技術グループ TEL:042-500-1291

同じカテゴリの記事