本文

製品における衝撃特性評価手法の確立

印刷用ページを表示する 更新日:2016年12月19日更新

櫻庭 健一郎[発表者]、松原 独歩(実証試験セクター)

1.はじめに

衝撃荷重試験は、実際の製品使用状況に類似した実証試験が行えるため、関連製造業の関心は非常に高い。著者らは、落錘式衝撃特性評価試験機を試作することで、衝撃特性の定量データ取得を可能とした。しかしながら、試験機から得られるデータの妥当性については検討されていなかった。そこで本研究では、既製アルミ缶を被試験体とし、静圧縮荷重試験、衝撃荷重試験を行い、その結果を比較することで、試験データの妥当性の検討を行った。

2.実験方法

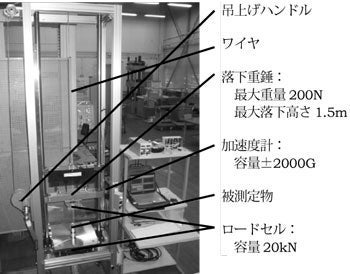

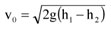

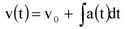

本研究で用いた試験装置の概要を図1に示す。被試験体は既製のアルミ缶(350ml)を用い、被試験体変形量xは、落下重錘に取り付けられた加速度センサの読取値より、次式にて求めた。

(v0: 落下重錘の被試験体接触時速度, g:重力加速度, h1:重錘落下高さ, h2:被試験体高さ, v:速度, t:時間, a:加速度) |

|

3.結果・考察

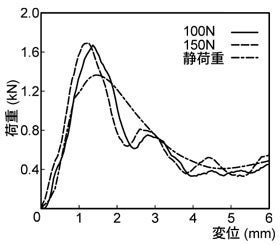

| 図2に重錘重量100N、150N(落下高さ0.5m)の衝撃荷重試験結果および静圧縮荷重試験結果(試験速度20mm/min)を示す。本研究における衝撃荷重試験条件では、ひずみ速度が遅いため、被試験体の変形に対する速度依存性はないと考えられる。したがって、静圧縮荷重試験と衝撃荷重試験の挙動は、アルミ缶が弾性的に変形する変形初期段階において一致する。図中の試験結果においても、変位1mmまでの変形初期では、静圧縮荷重試験と衝撃荷重試験の荷重変化は一致しており、弾性率がほぼ等しいことが観察できる。 |  図2 静圧縮試験と衝撃荷重試験の挙動比較 |

4.まとめ

実製品(アルミ缶)の衝撃試験において、変形初期の挙動を取得することが可能となり、静圧縮荷重試験時の挙動と一致していることが確認できた。以上のことより、本試験機による衝撃特性評価手法の妥当性が確認できた。

・・・・・・・・(1)

・・・・・・・・(1) ・・・・・・・(2)

・・・・・・・(2) ・・・・・・・・・(3)

・・・・・・・・・(3)