本文

CVDダイヤモンドコーテッド金型の表面仕上げ技術の開発

藤巻 研吾[発表者]、横澤 毅(機械技術グループ)

1.はじめに

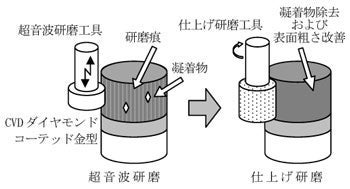

著者らは、これまでドライプレス加工用CVDダイヤモンドコーテッド金型向けに超音波研磨法の開発を行ってきた。しかし、実用化段階に進む上で、一部のケースにおいて研磨工具の凝着や表面粗さの大きさが問題となっている。そこで、図1に示すような超音波研磨後の仕上げ研磨技術を新たに開発することで、CVDダイヤモンドコーテッド金型の研磨において良好な仕上げ面を実現することを目指して研究を行った。

図1 研磨の工程

2.実験方法

本研究では砥石による機械的な仕上げ研磨を試みた。ただし、ダイヤモンド膜は薄くて脆く、さらに超音波研磨の工程でクラックが生じるなどして脆弱になっている可能性もある。そのため、仕上げ研磨の工具は柔軟性・緩衝性の高いものが望ましいと考えられる。よって、本研究では、ダイヤモンド砥粒のゴムボンド砥石を仕上げ研磨工具として使用した。それをハンドグラインダーに装着し、回転数を10,000rpmとして実験を行った。

3.結果・考察

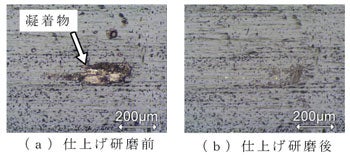

図2は砥粒の細かい#3000のゴムボンド砥石で仕上げ研磨した場合のダイヤモンド膜表面の様子である。凝着物は除去されているが、ダイヤモンド膜は特に削れられていないことがわかる。これは砥粒が非常に細かかったことからゴムボンドに埋没したことが原因と考えられる。

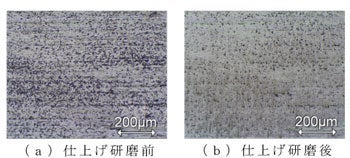

そこで、砥粒の埋没の影響を抑えてダイヤモンド膜を削るため、より大きな砥粒(#320)を用いたゴムボンド砥石を用いて仕上げ研磨を行った。結果は図3に示すようになり、ダイヤモンド膜の荒れた部分が除去されて表面の状態が改善されていることがわかる。定量的に比較するため表面粗さ測定機により測定した結果、仕上げ研磨前に0.93μmRzであった表面粗さが仕上げ研磨後には0.46μmRzとなっており、表面粗さが改善されていることがわかる。

図2 凝着物の除去 |  図3 表面粗さの改善 |

4.まとめ

以上の結果より、粒度の異なるダイヤモンド砥粒のゴムボンド砥石を使い分けて仕上げ研磨を行うことで凝着物の除去や表面粗さの改善が可能であることがわかった。本研究で得られた成果を活用することで、ドライプレス加工用ダイヤモンドコーテッド金型の研磨において要求される表面粗さ0.5μmRz以下の仕上げ面に対応することが可能である。