本文

プレス加工用金型への高耐久性DLC膜の成膜方法の検討

中村 健太[発表者]、玉置 賢次(機械技術グループ)、森河 和雄、西村 信司(高度分析開発セクター)

1.はじめに

地球環境保護の観点から、DLCを工具へ適用した絞り加工が行われている。ところが、DLC工具の絞り性を、実機を用いずに簡易的に評価する方法は未だに確立されていない。本研究では、簡易的な評価方法として、スクラッチテスタを用いた「単一方向摩擦試験」とトライボテスタを用いた「繰り返し摩擦試験」を組合せることが適当と考え、簡易的な評価方法の妥当性を、実機を用いた絞り性の評価結果と比較しながら検証する。

2.実験方法

DLCは、SKD11製ディスクにCVD法により成膜した。表面粗さは、鏡面研磨したディスクにショットブラスト加工を施すことで、算術平均粗さ(Ra)で0.002μmから1.2μmに調整した。単一方向摩擦試験は、1.6×10-4m/sのスクラッチ速度の下、約1分かけて荷重を0.3Nから100Nに変化させる条件で行い、その摩耗面の状態を観察する。また、繰り返し摩擦試験は、0.1m/sの摺動速度の下、10Nから10分毎に10Nずつ荷重を足し、60Nまで荷重を増やす条件で摩擦係数を測定する。一方、実機加工では、サーボパルサ万能試験機を改造したものを用い、板厚0.3mmのSUS304を被加工材とした完全ドライ条件で、絞り比1.73から2.08(ダイスの穴径30mm)の範囲で絞り性試験を行う。

3.結果・考察

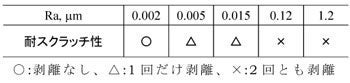

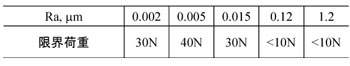

簡易的評価方法の結果を表1と表2に示す。単一方向摩擦試験の記号は、試験によるDLC膜の剥離の有無を示している。また、繰り返し摩擦試験で示した荷重は、試験により得られる摩擦係数が、定常時の0.07(±0.02)よりも大きくなり始める荷重で、DLCの摩擦特性が低下して摩擦係数が大きくなったと判断し、当該荷重を限界荷重とした。

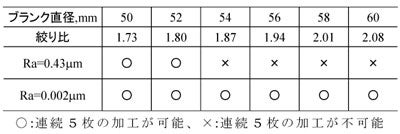

次いで、実機により絞り性を評価した結果を表3に示す。算術平均粗さが0.43μmのものでは絞り比1.80までの加工が可能で、0.002μmのものでは絞り比2.08までの加工が可能であった。

本研究では膜厚2μmを狙ってDLCを成膜したために、表面の粗い基材では表面形状が残ったままDLCが成膜された状態となっている。つまり、DLCを成膜しても、表面粗さよりも薄い膜厚ではDLC成膜の効果は得られにくく、DLC成膜後の表面が平滑になるもので成膜の効果が得られやすいといえる。

表1 単一方向摩擦試験の結果

表2 繰り返し摩擦試験の結果

表3 完全ドライ条件での絞り性試験の評価結果

4.まとめ

「単一方向摩擦試験」と「繰り返し摩擦試験」を組合せることで、実機絞り加工での摩擦特性を簡易的に評価できることが分かった。また、膜厚の薄いDLCを成膜するときは、基材の表面を平滑にすることで、摩擦特性に優れるDLC膜を得られると考えられる。